Pękanie wyrobu z PA66

Wtryskiwanie

Cześć,

Mam pytanie odnośnie przechowywania wyrobów z PA66. ( Tarnamid A3S)

Ale na początku tło problemu. U klienta finalnego pojawił się problem z montowaniem wyrobów (wiązek elektrycznych). Nasz wyrób pełni rolę insertu który wmontowywany jest do karoserii samochodu, gdzie za pomocą 3 zatrzasków zaklikuje się w panel, aby przymocować wiązkę. Wyroby zareklamowane pochodzą z czerwca, więc pół roku przeleżały na magazynie u klienta. Zanim wyroby trafiły do finalnego klienta w UK, najpierw trafły na naszego bezpośredniego klienta od wiązek w Maroku. Aktualnie nasze wyroby pakowane są luzem w kartonie.

Wydawać by się mogło, że może sposób przechowywania jest tutaj driverem, ale o dziwo pękają tylko wyroby z gniazda nr 3. ( forma 8 gniazdowa , 1 gniazdo wyłączone, balans równy), dodatkowo pęka tylko zatrzask po przeciwnej stronie wtrysku na którym łączy się struga tworzy, a więc w najsłabszym punkcie.

Problem jest taki że u nas na produkcji nie ma opcji żeby jakikolwiek zatrzask pękł. Czy to bezpośrednio z wtryskarki czy to z magazynu po tygodniu czasu. ( mniej więcej tyle jest składowany) , dlatego trudno zweryfikować co jest przyczyną.

Sprawdziłem kondycjonowanie wyrobów w worku z wodą i po 48 godzinach siła montażu insertu do panela spadła z 67N do 50N. A więc teoretycznie powinno to ułatwić montaż u klienta bez spowodowania pęknięcia.

Tylko przy okazji tego zabiegu zwiększyły się wymiary średnio o 0,84%

I teraz żeby wymiary były specyfikacji potrzebuje zwiększyć skurcz, czyli np. skrócić czas chłodzenia, albo podnieść temperaturę formy. Ale jak to wpłynie na wytrzymałość wyrobu, bo mimo wszystko fazy krystalicznej w strukturze wyrobu będzie mniej, dodatkowo jak takie wyroby zachowują się po wyjęciu z worka?

Pozdrawiam

Cześć,

mam kilka pytań :)

1. Od kiedy forma pracuje na 7 gniazd i czy to układ GK czy wlewek?

2. Czy te detale nadal pękają u klienta czy tylko tamta partia wyrobów pęka a późniejsze już nie? Jak tylko tamta partia pęka to szukanie igły w stogu siana. Jeśli to tylko jedna produkcja to może po zmianie krotności formy miała na to wpływ?

3. Czy możecie sobie załatwić jakiś GAUGE który zasymuluje wkładanie wiązki do Twojego produktu bądź najlepiej parę wiązek które oni montują w ten Twój wyrób i z tym zamontować to w następnym GAUGE który zasymuluje proces wciskania tego u klienta finalnego? Ułatwiło by to Wam szybszą detekcję jak pojawi się problem na produkcji u Was. Albo najlepiej też oryginalny element w którym to jest montowane już w całości.

4. Z tego co na zdjęciu widoczne to oczywiście pęka zaczep w miejscu styku frontów płynięcia. Ale zagadka to dlaczego tylko gniazdo numer 3? Jaki to jest rozkład gniazd w formie wtryskowej? Jeśli to układ z GK to mam pewną sugestię ale najpierw liczę na Twoją odpowiedź :) Jeśli to wlewek to też oczywiście daj znać. Jak to GK to pokaż jak wygląda układ gniazd i rozdzielacza GK w formie.

5. Porównywałeś stopień wypełnienia gniazd i jak to się ma do objętości przełączania na docisk? Jak to gniazdo wygląda wagowo względem pozostałych gniazd?

6. Czy to miejsce które pęka jest takie samo jak pozostałe gniazda? Może brakuje promienia i powstaje karb który tutaj sprawia problem? A może ten jeden zaczep jest za krótki w porównaniu do pozostałych gniazd lub na tym tylko gnieździe i dlatego pęka jak to montują? Pomierzcie grubości ścianek i porównajcie wyniki z pozostałymi gniazdami i zaczepami.

Ja stawiam raczej na problem w tym miejscu z tym gniazdem ale oczywiście to nic pewnego. Dziwne jest to że tylko to gniazdo i ten zaczep i tutaj musicie się skupić.

Co do poprawy wymiarów poszukaj w karcie technologicznej dane odnośnie temp. procesu oraz formy. Musisz zrobić testy co da lepsze wyniki, czy krótszy czas chłodzenia (z korzyścią na cały czas cyklu) czy może lepiej podnieść temp. formy. To musisz potestować i zobaczyć co lepiej wyjdzie.

Odnośnie jeszcze wymiarów, czy historycznie zawsze mieliście takie wymiary czy to teraz po kondycjonowaniu się pojawiło i czy jesteście w specyfikacji. Ewentualnie czy wcześniej z wymiarami było wszystko ok lub cały czas coś było poza specyfikacją.

Pozdrawiam

Yellow®

Cześć Yellow i dzięki za odpowiedź.

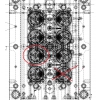

Forma jest z GK i bezpośrednim wtryskiem. Układ gniazd w załączniku.

Forma pracuje od roku na 7 gniazdach. Na chwilę obecną mamy informację o wyrobach tylko z czerwca.

Co do testu gaugem, to mamy zdefiniowany panel testowy zgodny z karoserią, tylko że u nas wszystko wychodzi zgodne, na każdym wyrobie. Sprawdziłem dodatkowo siłomierzem maksymalny docisk zatrzasku do ścianki wyrobu i wyszło średnio 100-115 N, gdzie wyrób gotowy montuje się z siłą do 70N więc nie powinno być mowy o pękaniu zatrzasków. Dlatego analizujemy w ogóle tą reklamację bo faktycznie jest coś nie tak po naszej stronie, bo pęka tylko gniazdo nr 3.

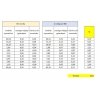

W załączniku przesyłam tabele z balansem w punkcie przełączenia na docisk.

Co do wymiarów, to przed kondycjonowaniem w worku z wodą, wymiary były w specyfikacji.

Dopiero po dodaniu wody, wymiary wyskoczyły poza góra tolerancję.

Z testów montażu, o których pisałem wcześniej wynika że dodanie wody ewidentnie pomaga, poprzez nadanie elastyczności i zmniejszeniu siły montażu. Tylko nie wiem jak takie wyroby zachowają się gdy zostaną już wyciągnięte z worka. Jak szybko oddadzą wilgoć ?

Pozdrawiam

Reinmar #(on) napisał:rozwiń+Cześć Yellow i dzięki za odpowiedź.

Forma jest z GK i bezpośrednim wtryskiem. Układ gniazd w załączniku.

Forma pracuje od roku na 7 gniazdach. Na chwilę obecną mamy informację o wyrobach tylko z czerwca.

Co do testu gaugem, to mamy zdefiniowany panel testowy zgodny z karoserią, tylko że u nas wszystko wychodzi zgodne, na każdym wyrobie. Sprawdziłem dodatkowo siłomierzem maksymalny docisk zatrzasku do ścianki wyrobu i wyszło średnio 100-115 N, gdzie wyrób gotowy montuje się z siłą do 70N więc nie powinno być mowy o pękaniu zatrzasków. Dlatego analizujemy w ogóle tą reklamację bo faktycznie jest coś nie tak po naszej stronie, bo pęka tylko gniazdo nr 3.

W załączniku przesyłam tabele z balansem w punkcie przełączenia na docisk.

Co do wymiarów, to przed kondycjonowaniem w worku z wodą, wymiary były w specyfikacji.

Dopiero po dodaniu wody, wymiary wyskoczyły poza góra tolerancję.

Z testów montażu, o których pisałem wcześniej wynika że dodanie wody ewidentnie pomaga, poprzez nadanie elastyczności i zmniejszeniu siły montażu. Tylko nie wiem jak takie wyroby zachowają się gdy zostaną już wyciągnięte z worka. Jak szybko oddadzą wilgoć ?

Pozdrawiam

Wszystkie dysze mają taką samą temperaturę / tak jak yellow sadze że pękanie występuje w miejscu łączenia strug tworzywa

Wszystkie dysze maja jednakową temperaturę.

Zgodzę się że pęka w najsłabszym miejscu, tam gdzie łączy się struga, ale łączy się na wszystkich gniazdach w tym miejscu. Poza tym w warunkach produkcyjnych nie ma możliwości wygenerować takiej wady. Żaden zatrzask nie pęka.

Czy wpływ składowania na wilgotność wyrobów może przynieść aż tak drastyczne zmiany w wytrzymałości wyrobów z poliamidu ?

Reinmar #(on) napisał:rozwiń+Wszystkie dysze maja jednakową temperaturę.

Zgodzę się że pęka w najsłabszym miejscu, tam gdzie łączy się struga, ale łączy się na wszystkich gniazdach w tym miejscu. Poza tym w warunkach produkcyjnych nie ma możliwości wygenerować takiej wady. Żaden zatrzask nie pęka.

Czy wpływ składowania na wilgotność wyrobów może przynieść aż tak drastyczne zmiany w wytrzymałości wyrobów z poliamidu ?

podnieś temperaturę na dyszy nr 3 Próbowałes ?

Cześć,

zgadzam się z kolegą Bluewolv że może to gniazdo być trochę przepakowane. Zrób balans wypełnienia ale zrób pełną analizę. Zacznij od stopniowego wypełnienia detali i leć stopniowo do full detalu - zobaczysz jak wypełniają się gniazda.

Jest oczywiście małe ale co do tej wady, jeśli tylko tamta partia pęka to być może coś z nią było nie tak.

Jeśli teraz nic się nie dzieje to ciężko to będzie znaleźć ale:

- specjalnie chciałem poznać ułożenie gniazd i które jest zaślepione. Może być tak że poprzez zaślepienie gniazda numer 8 minimalnie więcej tworzywa dostaje się do gniazda 3. Możesz dla ciekawości podesłać ułożenie rozdzielaczy (sam schemat wystarczy). Albo jeszcze jest inna opcja do tej wady, może jest tak że w tym okresie co występowała wada przegrzane tworzywo które zalega w rozdzielaczu dostawało się z wtryskiem do gniazda numer 3 i stad ten cały problem.

- tak jak w temacie, pękało tylko gniazdo numer 3 więc posprawdzajcie wszystkie wymiary na tym detalu i porównajcie do pozostałych (zaczepy, długości zaczepów, grubości ścianek przy zaczepach itd itd.) Może była jakaś modyfikacja lub naprawa formy i coś poszło nie tak.

- co do samych wymiarów i wilgoci, oczywiście jest tak że nawet wyrób gotowy z PA66 a w szczególności bez dodatku włókna bardzo chłonie wilgoć i zmienia swoje wymiary cały czas. Może być tak że detale przeleżały w Maroku jakiś czas gdzie wilgotność była względnie niska, pomontowali te wiązki i wysłali szczelnie zamknięte do klienta finalnego i popękało. Ale wciąż mówimy tylko o jednym gnieździe. Dlatego skupił bym się tylko na nim.

- żeby sprawdzić wpływ samego kondycjonowania to musicie się niestety pobawić. Detale zaraz po wyprodukowaniu do szczelnego worka żeby nie ciągły wilgoci i po pewnym czasie zobaczcie czy nie popękają. To samo zróbcie z detalami zapakowanymi z pojemnikiem z wodą żeby detale mogły wchłonąć wilgoć. Jak już będziecie wyciągać detale to jeszcze najlepiej przed tym całym pakowaniem każdy z detali poważyć żeby później można było sprawdzić wagowo ile wchłonęły wilgoci i jak to się ma do wyników.

- może się okazać że będziecie musieli detale sezonować (do wody po wyjściu z formy i do worków) i dopiero do klienta ale to zobaczycie. Detale z PA ogólnie jak nie wchłoną wilgoci to mają właśnie tendencję do pękania lub wyniki takich testów mają złe wartości.

Daj znać co ci z tego wyszło :)

Pozdrawiam

Yellow®

Cześć,

Dzięki za sugestię.

Pełną analizę balansu wykonamy przy kolejnej produkcji.

Przesyłam rysunek z układem wtryskowym GK.

Gniazdo z "x" to gniazdo zamknięte

Gniazdo w "O" to gniazdo które pęka

Po przeselekcjonowaniu większej partii wyrobów z naszego magazynu, przez ręczny test docisku zatrzasków, pojawiły się wyroby którym pękł zatrzask. Nadal jest to gniazdo nr 3 oraz zatrzask po przeciwnej stronie wtrysku.

Chcemy ustalić warunki kondycjonowania wyrobów z wodą w worku, bo wyroby z większą zawartością wody charakteryzują się mniejsza siła montażową oraz mniejszą kruchością ale zwiększają jednocześnie wymiary wyrobu przekraczając tolerancje

U nas na magazynie wyroby plastikowe są składowane w worku, aż do czasu montażu części plastikowej z gumową, gdzie następnie będą przechowywane jako wyrób gotowy u nas i u klienta w kartonie.

Pomysł mamy na to taki ( proszę o wskazówki / uwagi):

Zakładając że średnia wilgotność powietrza wynosi 50%, chcemy użyć komory klimatycznej do określenia przy jakich parametrach procesu, wymiary wyrobu będą zgodne jeżeli wyrób będzie przebywał w warunkach o wilgotności 50%

Do tego chcemy zrobić:

1. pomiar wyrobu zaraz po próbach + pomiar wilgotności wyrobu na wagosuszarce jak stan zerowy.

2. pomiar wyrobu po 24 godzinach w wilgotności 50% / temp. 20 stopni + pomiar wilgotności wyrobu na wagosuszarce

3. pomiar wyrobu po 48 godzinach w wilgotności 50% / temp. 20 stopni + pomiar wilgotności wyrobu na wagosuszarce

4. pomiar wyrobu po 72 godzinach w wilgotności 50% / temp. 20 stopni + pomiar wilgotności wyrobu na wagosuszarce

I tak do momentu aż wyrób będzie stabilny wymiarowo.

Następnie jeżeli wyjdzie że po 72 godzinach i wilgotności 50% wyrób będzie stabilny wymiarowo i będzie miał np. 1,9% wilgoci, to tyle wody należy dodać do worka bezpośrednio po procesie formowania

Pozdrawiam

Cześć,

czyli jednak pęka i ciągle gniazdo numer 3.

Możesz robić te testy o których pisałeś ale ciągle nadal masz problem z gniazdem numer 3 i tutaj jest problem. Poprzez to gniazdo z którym jest problem będziecie teraz robić testy, analizy itd. Tak jak napisałem wcześniej, skupcie się na samym gnieździe numer 3 bo to ono jest problemem. Jakby proces był zły to byście mieli na każdym gnieździe problem, lub losowe problemy z pozostałymi gniazdami.

Mam pomysł, odblokujcie to gniazdo które jest zaślepione i zobaczcie na testowej produkcji czy nadal będziecie mieli problem na gnieździe numer 3. Tak jak napisałem wcześniej, zróbcie analizę tego gniazda (grubości, długości, podcięcia itd itd.) Skontrolujcie jeszcze temperatury na układzie GK na wszystkich strefach.

Pozdrawiam

Yellow®