Tekst omawia budowę i działanie adaptera cylindra i zaworu zwrotnego w jakie wyposażone są maszyny przetwórcze.

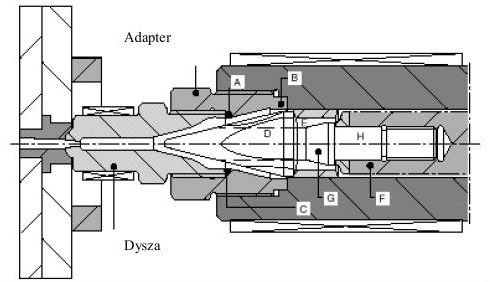

Tekst omawia budowę i działanie adaptera cylindra i zaworu zwrotnego w jakie wyposażone są maszyny przetwórcze.Adapter pokazany na poniższym rysunku jest przeznaczony do wyeliminowania stref zalegania tworzywa i ograniczeń jego przepływu, które to są głównymi przyczynami rozkładu oraz problemów związanych z tą strefą. Zastosowane rozwiązanie jest takie same dla adapterów wkręcanych, takich jak przedstawiony poniżej i wykorzystywanych z małymi ślimakami, jak również dla adapterów przykręcanych i wykorzystywanych do większych ślimaków.

Adaptery posiadają krótkie sekcje cylindryczne (punkty A i B) w obszarze, w którym dochodzi do połączenia dyszy i cylindra z zachowaniem dokładnego dopasowania ich średnic. Dzieje się tak nawet wtedy, gdy zachodzi konieczność przeszlifowania powierzchni styku.

Powierzchnie styku (C) powinny być na tyle wąskie, by zagwarantować dobre uszczelnienie, gdy dokręcany jest adapter lub dysza, a jednocześnie na tyle szerokie, by uniknąć deformacji. Oprócz swojej mechanicznej funkcji, jaką jest redukcja średnicy, adapter działa również jako termiczny izolator dyszy zabezpieczając ją od frontowej strony cylindra. Umożliwia w ten sposób lepszą regulację temperatury dyszy. Osobny adapter wykonany ze stali bardziej miękkiej niż adapter wykorzystywany z cylindrem jest łatwiejszy i tańszy do naprawy niż cylinder. Zabezpiecza również cylinder przed zniszczeniem z uwagi na częste zmiany dyszy.

Przy stosowaniu adapterów przykręcanych należy zwrócić szczególna uwagę przy ich montażu, aby zapewnić równomierne dokręcenie wszystkich śrub. Nie wolno zbyt mocna dokręcać śrub tylko z jednej strony.

Zawór zwrotny lub pierścień ograniczający przedstawiony na rysunku zapobiega możliwości wstecznego przepływu tworzywa w trakcie wtrysku. Ten element jest często niewłaściwie zaprojektowany, pod względem eliminacji zalegania tworzywa i ograniczenie jego przepływu. Częstym przypadkiem jest złe działanie w postaci wstecznego przepływu tworzywa, co wynika z błędnej konstrukcji lub nieodpowiedniej konserwacji.

Przepuszczający zawór zwrotny prowadzi do wydłużenia czasu wycofywania ślimaka, co z kolei przyczynia się do wydłużenia czasu cyklu, jak również do słabej kontroli nad tolerancjami wymiarowymi.

Zawór zwrotny musi spełniać takie wymogi jak: brak stref zalegania tworzywa, brak ograniczeń przepływu, dobre uszczelnienie, kontrola zużycia.

Wszystkie wymagania są spełnione przez zawór zwrotny przedstawiony na rysunku. Szczeliny lub rowki (punkt D) w końcówce ślimaka mają odpowiedni przekrój, a przestrzeń (punkt E) pomiędzy pierścieniem ograniczającym a końcówką ślimaka jest wystarczająco duża dla zapewnienia przepływu tworzywa.

Uszczelnienie przymocowanego pierścienia jest cylindryczne w miejscu, w którym łączy on koniec ślimaka (punkt F) z końcówką ślimaka (punkt G), tak aby umożliwić idealne dopasowanie tych średnic i nie dopuścić do zalegania tworzywa. Gwint końcówki ślimaka posiada cylindryczną sekcję (punkt H) znajdującą się przed gwintem. Sekcja ta idealnie pasuje do otworu z pogłębieniem cylindrycznym, zapewniając w ten sposób oparcie i wyosiowanie końcówki ślimaka i pierścienia ograniczającego.

Końcówka ślimaka oraz gniazdo pierścienia ograniczającego powinny być twardsze niż pierścień pływający, ponieważ wymiana pierścienia pływającego po jego zużyciu jest tańsza. Końcówka ślimaka powinna być wykonana ze stali odpornej na korozję. Podstawową sprawą jest odpowiednie dopasowanie średnic cylindrycznych, aby uniknąć miejsc zalegania tworzywa.

Wykorzystano materiały firmy DuPont.