Pozwala to na wykorzystanie w procesie tłoczenia znacznej części energii zużytej na wstępne zagęszczanie i ułatwienie pracy wytłaczarki. Do wytłaczarki koniecznie trzeba doprowadzić energię potrzebną do osiągnięcia temperatury topnienia. Urządzenia bez odgazowywania cylindra mogą być krótsze od konwencjonalnych wytłaczarek z zasilaniem na zimno. Oznacza to istotną oszczędność energii i miejsca. W wytłaczarkach przy większych długościach odgazowanie cylindra jest podwójne. To zaś umożliwia rozwiązanie problemu odgazowywania w najtrudniejszych przypadkach.

Filtr odgrywa tu o tyle istotną rolę, że tworzywo w stanie płynnym, wychodzące z wytłaczarki z płukaniem wstecznym, przetłaczane jest właśnie przez ów filtr. Jeśli tworzywo jest przeznaczone do powtórnej produkcji, niezbędne jest stosowanie do tego celu najdrobniejszych filtrów. W razie przeznaczenia odpadowego tworzywa do produkcji szlachetniejszych wyrobów Erema stosuje filtrowanie przez wymienne filtry o drobnych oczkach.

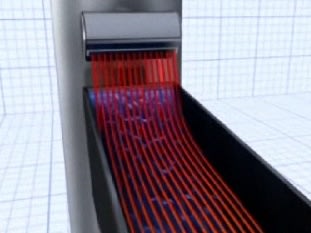

Typowa linia do recyklingu w systemie Vacurema złożona jest więc z wytłaczarki ze strefą podwójnego odgazowania, mechanizmem automatycznej filtracji i samooczyszczania sit oraz zagęszczarki. W zestawie linii regeneracyjnej przewidziano też m.in. młyn nożowy, wentylator odsysający, przesiewacz, granulator, aglomerator.