Elektrostatyka stanowi poważne utrudnienie w branży przetwarzania tworzyw sztucznych. Prezentujemy tekst przygotowany przez specjalistów firmy Meech.

Elektrostatyka stanowi poważne utrudnienie w branży przetwarzania tworzyw sztucznych. Prezentujemy tekst przygotowany przez specjalistów firmy Meech.Skuteczna kontrola energii elektrostatycznej jest niezbędna nie tylko dla poprawy wydajności i jakości produktów, lecz także w procesach wykorzystujących łatwopalne nośniki, takich jak kształtowanie termiczne (termoformowanie), w przebiegu których iskra spowodowana przez wyładowanie elektrostatyczne mogłaby wywołać pożar o potencjalnie katastrofalnych konsekwencjach.

Specjaliści ds. BHP firmy odgrywają główną rolę przy określaniu procedur bezpiecznej pracy, włącznie z zapewnieniem środków kontroli elektrostatyki tam, gdzie zaangażowane są procesy termo-formowania. Tradycyjnie do redukcji poziomu ładunków elektrostatycznych i związanych z nimi zagrożeń pożarowych używane były belki jonizujące i dmuchawy jonizujące. Jednakże wysokie koszty, mogące być bezpośrednim skutkiem pożarów lub wypadków wywołanych przez elektrostatyk, wymagają dostępności jak najskuteczniejszych systemów kontroli ładunków elektrostatycznych.

Zmniejszanie ładunku elektrostatycznego przy termoformowaniu

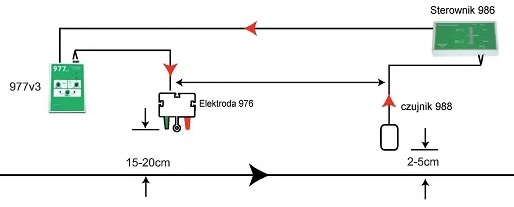

Typowy proces produkcyjny termoformowanych tacek polistyrenowych obejmuje wytłaczanie, podczas którego żywica polistyrenowa jest spieniana przy użyciu butanu i wytłaczana do uzyskania kształtu cylindrycznego. Później następuje cięcie na dwa płaskie wstęgi i nawijanie na zwoje. Dla zneutralizowania wstęg po cięciu, firma Meech International zaleca stosowanie systemu impulsowego prądu stałego. Szybka neutralizacja ładunków elektrostatycznych przez model 976 firmy Meech zapewnia jego skuteczność przy większych prędkościach ruchu pasma, podczas gdy daleki zasięg działania gwarantuje zarazem elastyczność przy ustawianiu.

Belki 976 posiadają sprzężone rezystancyjnie, ostre bolce emitera wykonane z tytanu, które nie grożą porażeniem i zapewniają zwiększoną jonizację, dłuższą efektywną trwałość i zmniejszone zanieczyszczenie. Zachowują również dłużej czystość, dzięki czemu wymagają mniejszego zakresu konserwacji. Zespoły bolców emitera można łatwo zdemontować, co pozwala na szybkie i łatwe wykonanie konserwacji, a tym samym ograniczenie do minimum czasu przestoju. Można je również szybko wymienić, gdy będą zbyt zanieczyszczone lub zużyte.

Na tym etapie wytłaczania można dodatkowo zwiększyć wydajność i bezpieczeństwo przez włączenie systemu sprzężenia zwrotnego - model 986, służącego do automatycznej kontroli i optymalizacji usuwania ładunków elektrostatycznych.

W przeciwieństwie do innych produktów, które zapewniają jedynie „zgłoszenia” dotyczące elektrostatyki, system sprzężenia zwrotnego 986 DC (prądu stałego) automatycznie optymalizuje eliminację ładunków elektrostatycznych przez wykrywanie ładunku szczątkowego na materiale docelowym i reagowanie na niego. Oznacza to, że system kontroli elektrostatyki może pracować z optymalną wydajnością w różnych warunkach bez konieczności interwencji operatora.