Kluczową właściwością tamponu wpływającą na proces druku jest gładkość jego powierzchni. Jakiekolwiek zanieczyszczenia bądź pęcherzyki powietrza pogarszają jakość druku. Nowe tampony wykazują tendencję do niewłaściwego przenoszenia farby z formy, co jest głównie związane z obecnością na ich powierzchni substancji małocząsteczkowych (wypocony olej silikonowy). Problem ten można rozwiązać, wykonując kilka odbitek testowych na papierze lub przecierając powierzchnię tamponu ściereczką zwilżoną alkoholem. Jeśli powierzchnia zostanie przetarta bardziej agresywnym rozpuszczalnikiem, to farba zostanie pobrana z szablonu, ale nie odciśnie się właściwie na podłożu. W przypadku gdy powierzchnia tamponu jest zabrudzona, należy usunąć zanieczyszczenia posługując się taśmą klejącą.

Tampon może wykonać 50 - 100 tys. odbitek. Ich liczba jest jednak uzależniona od satysfakcjonującej klienta jakości oraz farb, jakimi dysponuje drukarnia - czy są to farby jedno-, czy dwuskładnikowe. Rozmiar, kształt i twardość tamponu, podobnie jak kształt zadrukowywanego podłoża, także mają wpływ na trwałość tamponu. W przypadku podłoży o ostrych krawędziach, gdzie zadrukować trzeba stosunkowo duże powierzchnie, tampon może się zużyć po wykonaniu 1000–5000 odbitek. Żywotność tamponu można wydłużyć poprzez dbałość o stan jego powierzchni oraz poprzez zabezpieczanie (przecieranie) jej olejem silikonowym.

Fleksografia

W technice fleksograficznej guma jest elementem wałków przenoszących farbę w kałamarzu farbowym (w klasycznym, trójwałkowym zespole drukującym). W zależności od charakteru zlecenia i właściwości podłoża stosuje się farby oparte na różnych rozpuszczalnikach. W przypadku druku na podłożach niechłonnych, foliach z tworzyw sztucznych, stosuje się farby rozpuszczalnikowe zawierające octany, estry i ketony, lub farby utrwalane promieniowaniem ultrafioletowym, zawierające wysoko reaktywne mieszanki mono- i oligomerów. Do podłoży wsiąkliwych używa się farb wodnych, a także zawierających glikole i węglowodory alifatyczne. Dlatego też wałki fleksograficzne pokrywane są najczęściej mieszankami kauczuku nitrylowego (NBR) lub etylenowo-propylenowo-dienowego (EPDM) o twardości od 55 do 85 Shore A.

Jednak guma we fleksografii to nie tylko wałki farbowe. Firmy drukujące etykiety i opakowania premium przy realizacji zleceń korzystają także z elastomerowych, laserowo grawerowanych form w postaci płaskich matryc oraz bezszwowych tulei (ang. sleeve) wykonanych z mieszanek kauczuku EPDM (choć stosuje się również mieszanki kauczuku butadienowo-styrenowego (SBR)). Gumowe formy fleksograficzne posiadają dobre właściwości zarówno pod względem transferu farby, jak i odporności na działanie farb. Matryce EPDM, w porównaniu z fotopolimerami, mają dłuższą żywotność – nie pęcznieją i nie kruszą się po kontakcie z agresywnymi rozpuszczalnikami. Dłuższy okres pracy rekompensuje więc wyższe koszty wykonania formy grawerowanej laserem.

Fot. 4. Elastomerowa, grawerowana forma fleksograficzna

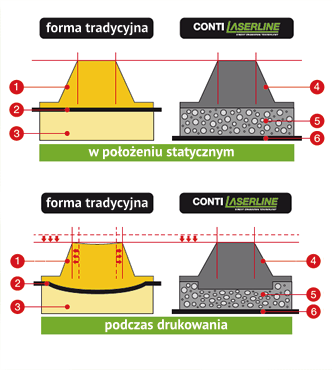

W przeciwieństwie do fotopolimerowych form fleksograficznych, formy wykonane z gumy posiadają ściśliwą warstwę, co pozwala uniknąć stosowania piankowych, samoprzylepnych taśm kompensujących docisk podczas druku. Dzięki tej właściwości nie następuje także roztłaczanie elementów formy podczas docisku, przez co kształt i rozmiar punktów na wydruku nie zmienia się istotnie w stosunku do formy. Gwarantuje to wysoką jakość nadruku i stabilność procesu drukowania.

Elastomerowe formy fleksograficzne to materiały kompozytowe wytwarzane metodą kalandrowania (płyty, które można docinać w zależności od potrzeb produkcyjnych) lub metodą współwytłaczania (tuleje). Do bezpośredniego grawerowania laserowego tulei i płyt z powłoką elastomerową stosuje się laser CO2, laser diodowy lub laser światłowodowy dużej mocy. W tej technologii obrazowania form fleksodrukowych wiązka lasera usuwa materiał bezpośrednio do określonej głębokości reliefu.

Rys. 2. Schemat przedstawiający odkształcenie tradycyjnej i elastomerowej formy fleksograficznej podczas drukowania: 1 – fotopolimer, 2 – nośnik, 3 – samoprzylepna, piankowa taśma kompensująca, 4 – elastomer, 5 – ściśliwa warstwa mikroporowatej gumy, 6 – samoprzylepna, dwustronna taśma montażowa.

Firma Continental, która oferuje technologię CONTI Laserline, zwraca uwagę na ekologiczne aspekty produkcji elastomerowych form fleksograficznych. W trakcie ich wytwarzania promień lasera usuwa materiał w obszarach niedrukujących, a powstały popiół usuwany jest strumieniem wody. Nie stosuje się więc w tym procesie technologicznym żadnych szkodliwych dla środowiska substancji. Wyeliminowanie etapu naświetlania materiału promieniami UV redukuje także wiele zagrożeń z zakresu BHP, w tym powstawanie ozonu oraz narażenie na szkodliwe działanie promieniowania ultrafioletowego.