Puszczając oczko do moich wykładowców z Akademii Leona Koźmińskiego, odpowiadam na to pytanie: „To zależy”.

Zależy od tego, jakiego chłodzenia wymaga, ile gotowy produkt waży, w jakim zakresie temperatur się poruszamy, w jaki sposób produkowany jest chłód, jakie są straty na jego przesyle… i dopiero na końcu od tego, ile czytelnik płaci za kilowatogodzinę energii elektrycznej. Wspominam o stawce za energię elektryczną jako o ostatnim kryterium, ponieważ dla różnych systemów chłodzenia różnica w zużyciu prądu wynosi nawet 50% - czyli więcej, niż podwyżki w momencie pisania tego artykułu.

Jak nietrudno zauważyć, zmiennych jest wiele. I o ile łatwo jest określić koszty inwestycyjne kupna chillera lub budowy centralnego układu chłodzenia, to koszt pracy tego układu, a w wyniku tego koszt schłodzenia tytułowej „szczotki” jest bardzo trudny do określenia. Często jest on częścią całościowego rachunku za energię elektryczną i miesza się z energią zużytą do zasilania maszyn, oświetlenia i innych. Oczywiście podany przykład nie jest regułą, a prezentuje ogólną tendencję.

Niniejszy tekst jest rozwinięciem innego artykułu mojego autorstwa, który ukazał się w jednym z wcześniejszych numerów „Plast Echo”. Powróćmy więc do analizy chillera o mocy 500 kW.

Załóżmy, że dwa urządzenia pracują w jednakowych warunkach, z pełnym obciążeniem, cały rok. Produkujemy wodę o temperaturze 10/15°C i jako bazowe rozważamy urządzenie na popularnym czynniku syntetycznym (r410a), a porównywane na r744 (CO2). Obydwa systemy chłodzą wodę, której obieg zapewnia pompa o mocy 8 kW. Proszę zwrócić uwagę, że w stosunku do poprzedniego artykułu obniżyliśmy temperaturę wody.

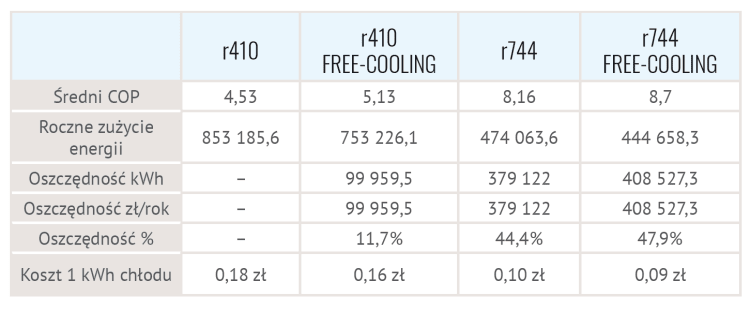

Obydwa chillery przez rok wyprodukują 4 380 000 kWh chłodu. Maszyna F-gazowa zużyje w tym czasie 853 185 kWh, a na CO2 474 063 kWh energii elektrycznej. Energia ta zużyta będzie przez sprężarki, wentylatory skraplacza (lub gas coolera), pompy i w marginalnej wielkości na automatykę i sterowanie.

Wykonując proste obliczenia, koszt 1 kWh chłodu dla rozważanych systemów przedstawia się więc następująco (1 kWh energii elektrycznej = 1 złoty): r410a – 0,18 zł/kWh chłodu, r744 – 0,01 zł/kWh chłodu – oszczędność 44% lub 379 122 zł na rok.

Ile oszczędza free-cooling?

Free-Cooling - czyli darmowe chłodzenie - polega na chłodzeniu wody technologicznej za pomocą powietrza zewnętrznego w momencie kiedy temperatura otoczenia jest wystarczająco niska. W przypadku wody 10/15°C pełną moc chłodzenia będziemy mieli zazwyczaj dla temperatury zewnętrznej około +2°C. Choć niestety nierzadko widzę dry coolery policzone na deltę 12 lub więcej stopni Celsjusza. Free-Cooling ze względu na ryzyko zamrożenia wody często pracuje na glikolu z dodatkowym wymiennikiem, co obniża jego efektywność.

W takim układzie zmaleje czas pracy sprężarek na rzecz wydłużonego działania wentylatorów, dodatkowych pomp i straty na wymienniku. System F-gazowy zużyje 753 226 kWh energii elektrycznej, a na CO2 444 458 kWh. Pełne dane przedstawiono w tabeli 1.

Tabela 1

Jak więc widzimy, w zależności od sposobu produkcji chłodu może on nas kosztować od 0,09 zł do ponad 0,18 zł za każdą kWh, a nawet więcej w przypadku zużytych instalacji chłodniczych. W tej wartości nie uwzględniłem serwisowania. Skoro ustaliliśmy koszt jednostkowy chłodu, to zapytajmy ile jest go potrzebne do schłodzenia tytułowej „szczotki”? W procesie przetwórstwa tworzyw sztucznych chłodzone są: produkowany detal, olej i forma. Pojawia się także strata chłodu na jego przesyle. Mówiąc prostszymi słowami, oznacza to niepożądane ogrzewanie wody chłodniczej w rurociągach, pompach i zbiornikach.