Nowy generator ultradźwiękowy ULTRAPLAST AMG marki Herrmann Ultraschall to seria zaprojektowana z myślą o zautomatyzowanych środowiskach produkcyjnych. Szczególnie zainteresowani nim będą konstruktorzy maszyn specjalnych ukierunkowani na budowę dużych, wielogłowicowych zgrzewarek ultradźwiękowych. Są to dostawcy dla branży samochodowej, lecz nowa technika znajdzie zastosowanie także w branży medycznej, elektronicznej i technologiach opakowaniowych. Urządzenie AMG spełnia wszystkie warunki czwartej rewolucji przemysłowej "Industrie 4.0": odpowiednie interfejsy umożliwiają bezpieczną komunikację, istnieje możliwość połączenia w sieć z inteligentnymi czujnikami, a także możliwość wymiany urządzeń bez utraty danych. Urządzenie zostanie zaprezentowane podczas tegorocznych targów K w Düsseldorfie.

Nowy generator ultradźwiękowy ULTRAPLAST AMG marki Herrmann Ultraschall to seria zaprojektowana z myślą o zautomatyzowanych środowiskach produkcyjnych. Szczególnie zainteresowani nim będą konstruktorzy maszyn specjalnych ukierunkowani na budowę dużych, wielogłowicowych zgrzewarek ultradźwiękowych. Są to dostawcy dla branży samochodowej, lecz nowa technika znajdzie zastosowanie także w branży medycznej, elektronicznej i technologiach opakowaniowych. Urządzenie AMG spełnia wszystkie warunki czwartej rewolucji przemysłowej "Industrie 4.0": odpowiednie interfejsy umożliwiają bezpieczną komunikację, istnieje możliwość połączenia w sieć z inteligentnymi czujnikami, a także możliwość wymiany urządzeń bez utraty danych. Urządzenie zostanie zaprezentowane podczas tegorocznych targów K w Düsseldorfie.Zintegrowane z kompleksowymi procesami sterowniczymi i regulacyjnymi urządzenie AMG nie jest już zwykłym źródłem ultradźwięków, lecz centralnym, inteligentnym elementem sieci w zgrzewarce ultradźwiękowej. Generator dostosowuje swoje parametry zgrzewania do zmian warunków otoczenia przy zastosowaniu algorytmów regulacyjnych, optymalizując w ten sposób sam proces zgrzewania, by uzyskać stałą jakość produktów. Krytyczne stany procesów mogą być wykrywane i usuwane indywidualnie. Informacje są przekazywane do układu sterowania maszyny i wykorzystywane do odseparowania wadliwych części. Dzięki temu zwiększa się bezpieczeństwo produkcji.

W ramach jednej platformy produktowej ULTRAPLAST AMG oferuje modułowe rozszerzenia osprzętu dla ultradźwięków o częstotliwości 35, 30 i 20 kHz w zakresie mocy od 700 do 2000 W. Dzięki temu pasuje do wszystkich standardowych szaf sterowniczych o głębokości 300 mm. Przy użyciu nowych podzespołów klient może samodzielnie i szybko skorzystać z pełnego zakresu funkcji generatora ultradźwiękowego, czyli optymalnie sterować procesem zgrzewania i obserwować go. Skraca to czas prac inżynieryjnych i związanych z uruchomieniem.

Inteligentne interfejsy

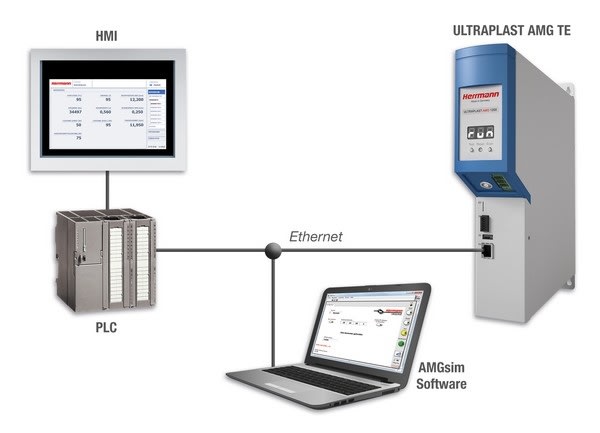

W celu zapewnienia łatwej komunikacji między generatorem a układem sterowania maszyny w urządzeniu zastosowano interfejs komunikacyjny Ethernet (HCI Herrmann Communication Interface). Umożliwia on szybką i pozbawioną zakłóceń wymianę danych i sygnałów z niezależnym od producenta sterownikiem PLC, a tym samym bezproblemową wymianę najważniejszych danych procesu zgrzewania i informacji dotyczących stanu. Dzięki temu można stosować także rozszerzone ustawienia i polecenia sterownicze. Jeśli ponadto wymagane są dalsze dane procesu i wartości pomiaru, urządzenie ULTRAPLAST AMG można opcjonalnie wyposażyć w interfejs magistrali polowej z możliwością pracy w czasie rzeczywistym. Urządzenie wspiera siedem najpopularniejszych formatów magistrali polowej: od Profibus i Profinet po DeviceNet i EtherNet/IP.Diagnostyka i optymalizacja procesów

Kolejne narzędzie przydatne dla użytkownika to diagnostyka i oprogramowanie obsługowe AMGsim, umożliwiające dostęp do wszelkich danych procesu przez sieć Ethernet w trakcie produkcji. Optymalizację procesu wspiera prezentacja graficzna najważniejszych parametrów procesu, co pomaga zrozumieć proces zgrzewania.

Zrównoważony rozwój jest integralną częścią czwartej rewolucji przemysłowej - Industrie 4.0

Ultradźwięki często określa się jako zieloną technologię zgrzewania, ponieważ w ciągu kilku milisekund doprowadzają energię zgrzewania do strefy fugowania i nie nagrzewają niepotrzebnie bezpośredniego otoczenia. Wytwarzanie ultradźwięków jest realizowane ze skutecznością powyżej 88%, nie podlega zużyciu ani nie wiąże się z nakładami na konserwację. Już niewielka ilość energii wystarczy, by uzyskać powtarzalne i bardzo wytrzymałe połączenia. W pełni cyfrowy generator ultradźwiękowy jest przy tym kluczową częścią każdego systemu zgrzewania ultradźwiękowego. Do zgrzewania tworzyw termoplastycznych konieczne jest wytworzenie oscylacji elektrycznej o wysokiej częstotliwości. Musi ona dynamicznie reagować na zmiany procesu, ale równocześnie zachować stabilność i powtarzalność. Tylko cyfrowy generator może dostarczyć dużą ilość niezbędnych danych umożliwiających ciągłą wizualizację i analizę procesu fugowania, a także przekazywanie ich do dalszego wykorzystania w sieciach produkcyjnych. Firma Herrmann Ultraschall opracowała pierwszy w pełni cyfrowy generator ultradźwiękowy już w 1997 roku. Jego twórcy nie byli wówczas świadomi, że udało im się otworzyć nowe drzwi do ery cyfryzacji: był to pierwszy, ale znaczący krok milowy w kierunku Industrie 4.0.Podczas targów K 2016 firma Herrmann Ultraschall zaprezentuje swoje rozwiązania w hali 11 na stanowisku E26.