Możliwość szybkiego przezbrajania maszyn jest jednym z najważniejszych kryteriów oceny ich funkcjonalności. Każda linia produkująca rożne wyroby, wymaga przezbrojenia pod dany produkt. Czas przezbrojenia decyduje o elastyczności systemu produkcyjnego. Im krótszy, tym mniejsze straty w oczekiwaniu na przezbrojenie i ustawienie maszyny, a więc tym mniejsze partie produktów można produkować opłacalnie.

Możliwości skrócenia czasu przezbrojenia zależą od rodzaju wytwarzanych produktów, charakterystyki wyposażenia danej linii produkcyjnej oraz jakości jej obsługi.

W celu ułatwienia tego procesu konstruktor urządzenia ma za zadanie tak zaprojektować układ, aby operator był w stanie łatwo i szybko dostosować go do wytwarzanego produktu. Elesa+Ganter posiada w swojej ofercie gotowe moduły pozwalające na przezbrojenie, czyli przestawienie elementu wykonawczego maszyny. Możemy tu dokonać wyboru pomiędzy mechanizmami GN 900, GN 900.6 a GN 291/292/293 oraz GN 491/492 (Rys. 1). Przy doborze właściwego rozwiązania ważne będą takie parametry jak:

- obciążenie,

- moment skręcający,

- sztywność,

- powtarzalność,

- precyzja ustawienia.

- Mechanizmy GN 900 i GN 900.6 są bardzo dokładne i rekomendujemy je do układów wymagających średnich obciążeń. Ich precyzja sięga 0,02 mm, a kompaktowe wymiary pozwalają zabudować mechanizm w małych przestrzeniach. Dzięki wysokiej precyzji i powtarzalności ustawień, trzy połączone mechanizmy GN 900 doskonale sprawdziły się np. w aplikacji nastawy głowic podających drut do lutowania przewodów klimatyzacji dla jednego z producentów Automotive - powiedział Filip Granowski, Dyrektor Zarządzający Elesa+Ganter Polska.

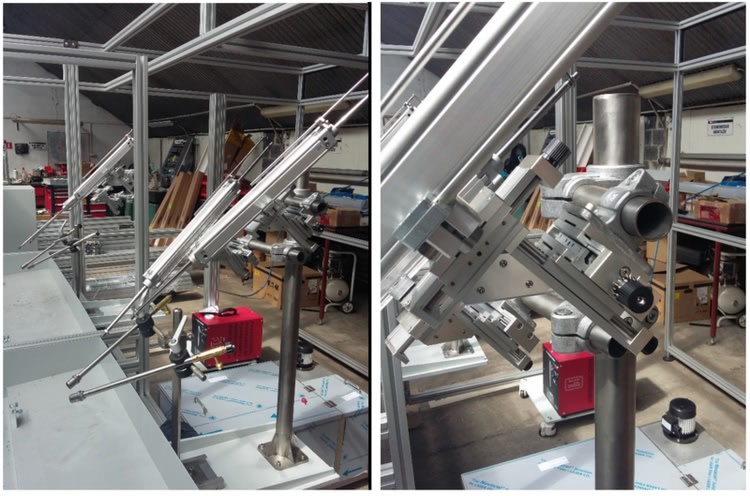

Operator za pomocą trzech mechanizmów GN 900 połączonych adapterami w układzie XYZ pozycjonuje głowicę podającą drut w punkt lutowania. Przezbrojenie, dzięki pokrętłom ze skalą w szybki i łatwy sposób pozwala na zmianę położenia punktu odniesienia. Po ustawieniu cały proces odbywa się automatycznie. Firma SRS Automation wyprodukowała serię kilkunastu urządzeń, w których z powodzeniem zastosowała to rozwiązanie.

Mechanizmy GN 900 i GN 900.6 są rekomendowane do:

- układów wymagających średnich obciążeń do 1000 N,- aplikacji o małych momentach skręcających do 15 Nm,

- precyzyjnych nastaw z dokładnością do 0,02mm,

- bezluzowych regulacji liniowych GN 900 lub regulacji kąta GN 900.6,

- budowania układów wieloosiowej regulacji za pomocą adapterów,

- układów zabudowanych w bardzo małych przestrzeniach.

Przykłady aplikacji:

- precyzyjne urządzenia nastawcze dla przemysłu Automotive i innych,

- urządzenia laboratoryjne, badawcze i pomiarowe,

- głowice laserów,

- urządzenia do grawerowania,

- regulacje czujników, kamer i urządzeń inspekcyjnych.

Mechanizmy z rodziny GN 291/292/293 i GN 491/492 to układy regulacji wymiarowo dużo większe od GN 900. Modele GN 291/292/293 są zbudowane na bazie śruby trapezowej umieszczonej wewnątrz rury, która stanowi prowadnicę mechanizmu, natomiast seria GN 491 to mechanizmy składające się z prowadnic w formie dwóch rur, między którymi umieszczona jest trapezowa śruba napędowa.

Jednym z przykładów zastosowania tego typu rozwiązań są maszyny do etykietowania i znakowania. Mechanizmy z rodziny GN 291 i GN 491/492 to gotowe moduły pozwalające na zmianę położenia elementów takich maszyn. Jedna z firm zastosowała kilka mechanizmów w maszynie serializacyjnej do nastaw ciężkich głowic drukujących etykiety oraz pozycjonujących położenie etykieciarek aplikujących etykiety zabezpieczające.

Za pomocą kół ręcznych operator w zależności od produkowanej referencji ustawia wszystkie mechanizmy. Wskaźniki położenia pozwalają w łatwy i szybki sposób określić pozycje drukarki lub etykieciarki odpowiednio dla danego produktu.

Drugim przykładem jest zastosowanie mechanizmu GN 291 do regulacji wysokości stanowiska pracy. Inna firma zaprojektowała urządzenie, w którym w zależności od wzrostu operatora pracującego na linii produkującej klamki samochodowe istnieje możliwość zmiany wysokości stołu, co jest ergonomiczne oraz dostosowuje stanowisko pracy do wymagań BHP.