Przybliżone obliczenia narzędzi

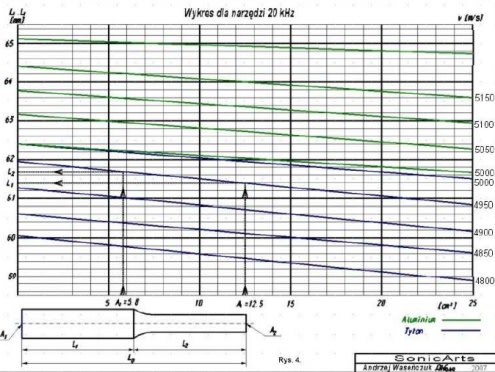

Jeśli są znane takie parametry narzędzia jak częstotliwość jego pracy oraz przełożenie (transformacja amplitudy), to wówczas można się pokusić o samodzielne wykonanie narzędzia.Sugerujemy, żeby dla narzędzi pracujących przy 20 kHz nie przekraczać średnicy ok. 60 mm, a dla narzędzi z przedziału 35÷40 kHz ok. 30 mm.

Najpewniejszym rozwiązaniem będzie wykonanie narzędzia z uskokiem(dwustopniowego rys. 1).

Długość narzędzia wynosi pół długości fali, częstotliwości z jaką ono drga. l/2 = L1 + L2, (rys. 1).

Do specjalnych zastosowań wykonuje się narzędzia o długości będącej wielokrotnością l /2 lub łączne z narzędzi o długości l /2 (rys. 3).

Długość fali dźwiękowej wynosi: l = v/f, gdzie: v - prędkość dźwięku w ośrodku, f - częstotliwość fali.

W wersji standardowej narzędzie będzie się charakteryzować:

- S1 – powierzchnia odbierająca drgania od przetwornika lub falowodu,

- S2 – powierzchnia robocza,

- Q – węzeł drgań (miejsce o drganiach zerowych)

- x - amplituda,

- x2/x1 = przełożenie narzędzia (zmiana amplitudy).

Materiały na narzędzia ultradźwiękowe (sonotrody)

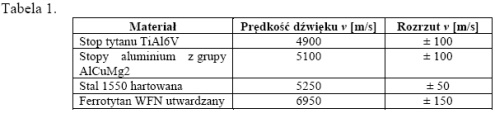

Narzędzia ultradźwiękowe w trakcie pracy drgają, a drgania te są jeszcze hamowane przez docisk do zgrzewanych detali. Materiały stosowane na nie muszą więc mieć dużą wytrzymałość zmęczeniową. Ze względu na dobrą przewodność drgań powinny mieć niski współczynniku tłumienia (pochłaniania drgań).Firmy produkujące narzędzia w wyniku praktycznych prób stwierdziły, że najlepsze do tego celu są stopy podane w tabeli.

Stopy tytanu i aluminium są najpopularniejsze. Obydwa stopy mają wysoką odporność na zniekształcenia w wyniku drgań i wytrzymują amplitudy drgań przekraczające 40 mm przy 20 kHz. Przy wyższych częstotliwościach stosowane są niższe amplitudy drgań.

Prędkość rozchodzenia się dźwięku w wybranych materiałach podano w tabeli. Stop tytanu, szczególnie z powłoką ochronną na powierzchni roboczej, nadaje się do wielkoseryjnej produkcji elementów z tworzyw wzmocnionych włóknem szklanym.

Stop aluminium też nadaje się do wielkoseryjnej produkcji "łatwiejszych" tworzyw szczególnie z powierzchnią wzmocnioną dodatkowym pokryciem. Jeśli chodzi o stal 1550, stal utwardzoną, to stosuje się ją głównie do osadzania elementów metalowych w plastikach. Z kolei Ferro – tytan, jest niezwykle odporny na ścieranie oraz szczególnie dobry do zgrzewania tworzyw wzmocnionych włóknem szklanym.

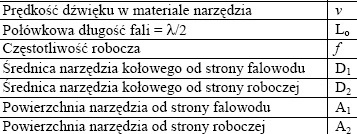

Parametry narzędzi ultradźwiękowych

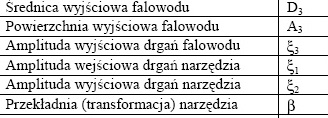

Następujące parametry powinny być określone przez producenta urządzenia: częstotliwość pracy f ± tolerancja, amplituda wyjściowa falowodu x3, powierzchnia lub średnica wyjściowa falowodu A3 lub D3.

Obliczanie narzędzia z uskokiem (rys 1.)

Długość narzędzia ultradźwiękowego (sonotrody) składa się z:l/2 = L0 = L1 + L2 (Rys. 1)

Przejście z większej do mniejszej średnicy powinno następować w węźle drgań punkt Q. Przejście powinno być po promieniu, tak żeby uniknąć zjawiska karbu narażającego narzędzie na pęknięcie.

Narzędzia z przedziału średnic 60¸ 10 mm o prostym walcowym kształcie obliczmy ze wzoru: L0 = L1 + L2 = k1 V/4f + k2 V/4f

Współczynniki korekcji k1 i k2 zależą od stosunku podziału narzędzia na części o różnych średnicach. Prędkość dźwięku v oraz długości L1 i L2 można odczytać z tabeli 1 i rys 4.

Strojenie narzędzia może ułatwić wydłużenie długości L0 o 2¸ 3 mm. Korygując te długości doświadczalnie można dostroić narzędzie ultradźwiękowe - skracając je.