Zarządzanie jakością to podejście dążące do doskonalenia efektywności i elastyczności organizacji. Właściwie przeprowadzone ma na celu spełnienie oczekiwań, wymagań oraz potrzeb klienta w sposób zwiększający wydajność przedsiębiorstwa. Zarządzanie jakością stanowi zatem krok naprzód, w stosunku do zapewnienia jakości. W tym podejściu każdy pracownik dąży do doskonalenia własnej pracy, aby całościowy efekt był jak najbardziej satysfakcjonujący z punktu widzenia organizacji, jak również klienta. Warto zatem postawić na narzędzia, które będą sprzyjały realizacji tej koncepcji. Takim bez wątpienia jest proALPHA ERP.

Bez względu na rodzaj realizowanej produkcji, w całym procesie wytwarzania gromadzona jest szeroka gama dokumentów i plików elektronicznych, stanowiących ogółem tak zwaną dokumentację techniczną. W wielu przypadkach chcemy nie tylko zachować aktualną dokumentację, ale także zarządzać zmianami w tym dokumencie. Zależy nam, aby wiedzieć kto i kiedy dokonał zmiany, dlaczego to uczynił oraz według jakiej dokumentacji została zlecona produkcja. Aby sprostać temu zadaniu, niezbędny jest system posiadający funkcjonalność śledzenia zmian, wersjonowania plików oraz zarządzania uprawnieniami do dokumentacji. W tym celu warto przyjrzeć się szerzej systemowi proALPHA.

Czym jest zarządzanie jakością w systemie proALPHA ERP?

Zgodnie z książkową teorią, zarządzanie jakością w przedsiębiorstwie produkcyjnym to zestaw wielu planowych, skoordynowanych i systematycznych działań, mających na celu zapewnienie pożądanego poziomu jakości wyrobów gotowych oferowanych na rynku. W praktyce bywa z tym różnie. Jedynie dojrzałe organizacje mają świadomość, że tylko kompleksowe zarządzanie jakością przynosi długotrwały skutek w postaci utrzymania wysokiego poziomu satysfakcji klienta. Tym samym, przedsiębiorstwo chcąc to osiągnąć, musi nieustannie i systematycznie planować oraz realizować działania kontrolne na różnych etapach procesu wytwarzania, w różnych komórkach organizacji.

Jednym ze sposobów na zrealizowanie powyższych celów może być wdrożenie zintegrowanego sytemu zarządzania przedsiębiorstwem, zawierającego moduł zarządzania jakością. Przykładem takiego narzędzia jest system proALPHA ERP, który doskonale odwzorowuje zachodzące w firmach procesy biznesowe, jak również wspiera i modeluje ich przebieg dzięki wbudowanemu Workflow. Dodatkowo umożliwia definiowanie procesów kontroli jakości, począwszy od zakupów materiału, poprzez procesy produkcyjne, aż po realizację standardów jakościowych narzucanych przez klientów końcowych. Ostatnim elementem kompleksowego zarządzania jakością jest funkcjonalność serwisu, gwarantująca klientom sprawną obsługę zgłoszeń serwisowych oraz przechowywanie historii poszczególnych obiektów serwisowych.

Dane podstawowe i workflow

Szeroko rozumiane zagadnienie zarządzania jakością dotyczy nie tylko problemu definiowania parametrów kontroli i metod przeprowadzania badań, ale przede wszystkim gromadzenia i pielęgnowania danych podstawowych. Już od początku, tj. od chwili zakładania indeksów i grup asortymentowych, brak spójnej polityki ich tworzenia może powodować spore komplikacje.

Powszechnie spotykanymi problemami są zdublowanie pozycje asortymentu, zaburzające rzeczywisty obraz dostępności stanów magazynowych oraz powodujące błędny bilans zapotrzebowania materiałowego w pętli MRP. System proALPHA posiada wbudowany mechanizm Workflow, pilnujący przebiegu procesu wprowadzania nowych artykułów, jak również wymuszający na użytkownikach uzupełnianie danych z pożądaną dokładnością. Także inne dane podstawowe (m.in. dostawcy i ich powiązanie z pozycjami zakupowymi), mogą podlegać właściwemu procesowi gospodarczemu.

Przykładowy proces workflow dla nowego artykułu

Ocena dostawców i plan próbek

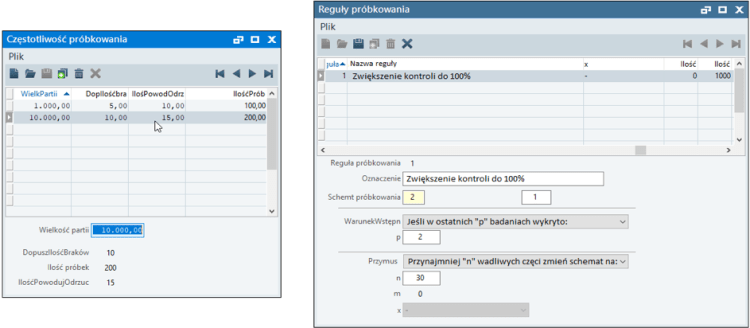

Chcąc zachować odpowiedni poziom jakości pozyskiwanych z rynku materiałów produkcyjnych, warto zadbać o regularne kontrolowanie dostaw oraz prowadzenie skrupulatnej oceny dostawców. Jednym z elementów modułu kontroli jakości w systemie proALPHA jest funkcjonalność umożliwiająca definiowanie częstotliwości i reguł próbkowania, różnych względem poszczególnych dostawców. Definicja określa pożądaną liczbę próbek dla konkretnej wielkości partii danego asortymentu oraz mówi o tym, jaka ilość braków/usterek jest akceptowalna, a jaka spowoduje odrzucenie dostawy. Dodatkowo, jeśli podczas rejestracji wyników z poprzednich badań stwierdzono niezgodności w ilości przekraczającej założone uprzednio wartości brzegowe, zdefiniowane reguły mogą automatycznie zmienić częstotliwość wykonywania próby.

Definicja częstotliwości i reguł próbkowania w module kontrola jakości

W powiązaniu z możliwością elastycznego tworzenia kryteriów oceny, tj. odchyleń od pożądanych terminów dostawy, odchyleń od ilości, ceny oraz jakości, zyskujemy skuteczny system kwalifikacji dostawców. Gwarantuje on klientom, że nasze wyroby wytwarzane będą wyłącznie z materiałów spełniających założone z góry parametry jakościowe.

Narzędzia i kwalifikacje

Przygotowując instrukcję kontroli jakości mówiącą o tym, w jaki sposób prowadzone są badania, możemy również wskazać, których przyrządów pomiarowych należy użyć. Słownik pozwala na zdefiniowanie dowolnej ilości grup łączących przyrządy tego samego typu. Pojedyncze narzędzie posiada swój numer identyfikacyjny oraz szczególne cechy – takie jak interwał kalibracji czy dopuszczalny zakres tolerancji. Każde z narzędzi może mieć przyporządkowany plan inspekcji mówiący o tym, który z jego parametrów wymaga okresowej kontroli. Zarejestrowanie wyniku inspekcji wiąże się z nadaniem urządzeniu statusu determinującego jego zdatność do dalszego użycia. Dodatkowym kryterium warunkującym możliwość wykonania czynności kontrolnych, jest posiadanie stosownych uprawnień lub kwalifikacji. Ich potwierdzenie ważności może być przechowywane w formie załącznika we wbudowanym module zarządzana plikami DMS.

Przyrząd pomiarowy i jego parametry

Instrukcja kontroli i plan inspekcji

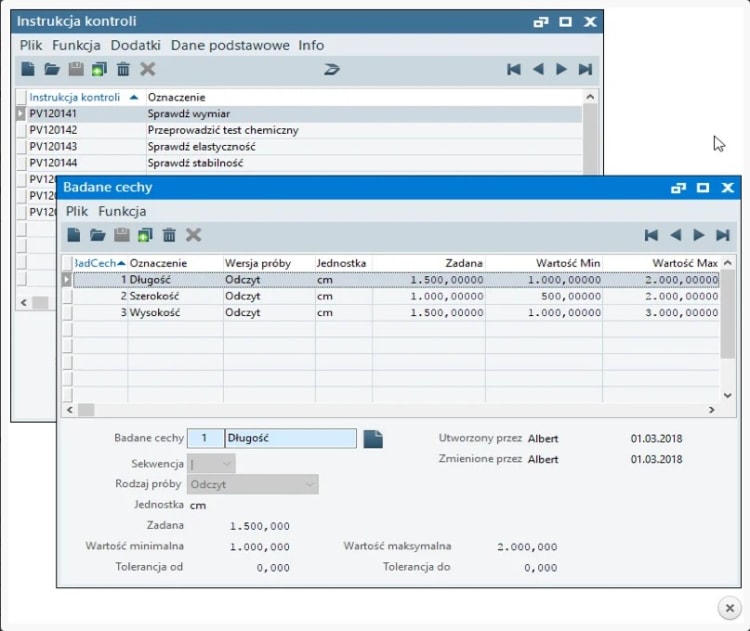

Aby proces kontroli jakości przebiegał sprawnie, pracownicy muszą otrzymywać jasną informację, w jaki sposób mają go realizować. W tym celu definiujemy w systemie instrukcję kontroli, czyli kompletny przepis mówiący o tym, jak przeprowadzić czynności kontrolne. Przy użyciu danych podstawowych, takich jak: badane cechy, narzędzia, kwalifikacje oraz plan próbek, definiujemy instrukcję wykonawczą. Instrukcja kontroli określa również czy wynikiem pomiaru jest konkretny odczyt w zadanej jednostce miary czy wartość logiczna.

Jeżeli proces kontroli jakości jest bardziej złożony i wymaga zastosowania kilku instrukcji kontroli, możliwe jest ich zgrupowanie w ramach tzw. planu inspekcji. Ostatnią czynnością, jaką należy wykonać, jest powiązanie planu inspekcji z takimi rodzajami danych jak:

- Artykuł zakupowy lub produkowany;

- Działanie procesu technologicznego lub zlecenie produkcji;

- Zlecenie klienta lub zamówienie zakupu;

- Dowód dostawy (WZ) lub przyjęcie zewnętrzne (PZ);

- Numer partii lub numer serii;

- Przyrząd pomiarowy.

Centrum kontroli

Efektem powiązania planów inspekcji z wyżej wymienionymi rodzajami danych jest wygenerowana przez system lista kontroli koniecznych do wykonania. Punktem wyjścia do przeglądania wygenerowanych sugestii badań, rejestracji pomiarów czy analizy zarejestrowanych dotychczas wyników, jest tzw. centrum kontroli.

W głównym oknie programu widzimy sugestie kontroli, oznaczone pochodzeniem, statusem, zalecaną metodą inspekcji oraz datą wykonania. Wprowadzanie wyników testu odbywa się dla każdej cechy w połączeniu z każdą próbką. W zależności od tego, czy uzyskany wynik mieści się w zakresie wartości, leży poza nią, ale w granicy tolerancji czy znajduje się poza wyżej wymienionymi, system odpowiednio zakoloruje wiersz na zielono, żółto lub czerwono. Rejestrując wyniki możemy również odnotować użycie uprzednio specyfikowanego w instrukcji kontroli przyrządu pomiarowego.

Dla pozycji, które nie przeszły z pozytywnym wynikiem procesu kontroli, możliwe jest zarejestrowanie zgłoszenia serwisowego jako sposobu na dalsze procedowanie i dokumentację zwrotu towaru do dostawcy. W przypadku artykułów produkowanych poprzez zgłoszenie serwisowe, generowane jest odrębne zlecenie produkcji, którego efektem może być naprawa lub ponowne wyprodukowanie wadliwego asortymentu.

Teczka produktu, obiekty serwisowe

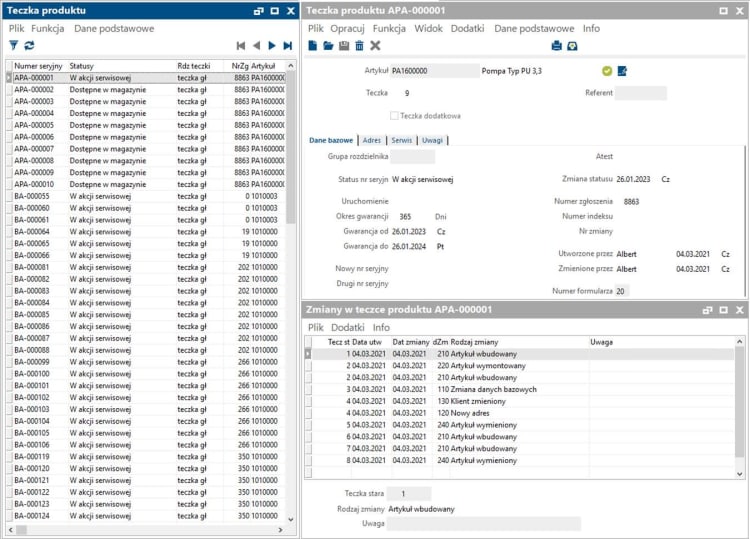

Kompleksowe zarządzanie jakością to również utrzymanie i serwisowanie wyrobów przekazanych w użytkowanie klientom. Dla wszystkich produktów oznaczonych numerem serii możliwe jest założenie tzw. teczki produktu lub obiektu serwisowego. Dzięki temu system zbiera informacje o wszystkich zmianach dokonanych w trakcie życia wyrobu gotowego oznaczonego numerem serii, jak i jego elementów składowych. Wszelkie czynności serwisowe, tj. wymiana czy naprawa części, pozostawiają ślad w postaci odpowiedniego rodzaju zmiany na śledzonym obiekcie. Teczki produktów mogą być wykorzystywane do przygotowywania zgłoszeń serwisowych. Na przykład, części zużywające się i części zamienne są odpowiednio oznaczone w teczce produktu. Tym samym, pracownik serwisu może dostarczyć części potrzebne do utrzymania instalacji lub zaplanować niezbędne czynności serwisowe.

Moduł serwis

Dzięki funkcjonalności proALPHA Serwis, możliwe jest przechowywanie informacji na temat okresu i warunków gwarancji udzielonych na poszczególne artykuły oraz miejsc przebywania poszczególnych obiektów serwisowych. Aplikacja proALPHA doskonale nadaje się również do ewidencji wszystkich zgłoszeń, jakie nadpływają od klientów. Śledzenie ich statusów oraz rodzajów daje możliwość udzielenia szybkiej odpowiedzi w rozmowie z klientem na pytanie o poziom zaawansowania, jak i przeprowadzenia późniejszej analizy najczęstszych przyczyn pojawiających się awarii.

Dzięki zleceniom serwisowym możemy ewidencjonować koszty zużycia części zamiennych, niezbędnych do realizacji zgłoszenia oraz pracochłonność zewnętrznych i wewnętrznych usług naprawczych. Uzupełnieniem funkcjonalności modułu proALPHA Serwis jest możliwość planowania działań konserwacyjnych na obiektach serwisowych, będących w posiadaniu klienta oraz przeprowadzania akcji serwisowych, eliminujących usterkę wadliwej partii produkcyjnej.

Numer seryjny i jego teczka produktu

Najistotniejsze zalety zarządzania jakością w systemie proALPHA ERP to:

- odwzorowywanie zachodzących w firmach procesów biznesowych;

- wspieranie i modelowanie ich przebiegu, dzięki zintegrowanemu Workflow;

- wymuszanie na użytkownikach uzupełniania danych z pożądaną dokładnością;

- umożliwienie definiowania procesów kontroli jakości;

- usprawnienie obsługi zgłoszeń serwisowych;

- możliwość przechowywania – np. historii poszczególnych obiektów serwisowych czy potwierdzeń ważności uprawnień i kwalifikacji.

System proALPHA niesie szereg korzyści dla przedsiębiorstwa i sprzyja satysfakcji klienta, co przekłada się na owocną współpracę. Wdrożenie narzędzia jest szansą na sprawne zarządzanie jakością i wpływa na zwiększenie wydajności firmy, przy jednoczesnym doskonaleniu pracy całego zespołu pracowników. Warto bowiem pamiętać, iż głównym kierunkiem działań projakościwych jest spełnianie ciągle zmieniających się potrzeb i oczekiwań klientów, z uwzględnieniem interesu przedsiębiorstwa.

Chcesz poznać więcej funkcjonalności systemu proALPHA? Zachęcamy do obejrzenia filmiku na temat Integracji CAD z ERP!