Zwiększanie wydajności produkcji: praktyczny przykład

Poniższy przykład pokazuje, w jaki sposób znacząco zwiększyć wydajność produkcji. Ilustruje on, w jaki sposób można wykorzystać platformę do skutecznego pokonywania rzeczywistych wyzwań w procesie formowania wtryskowego.

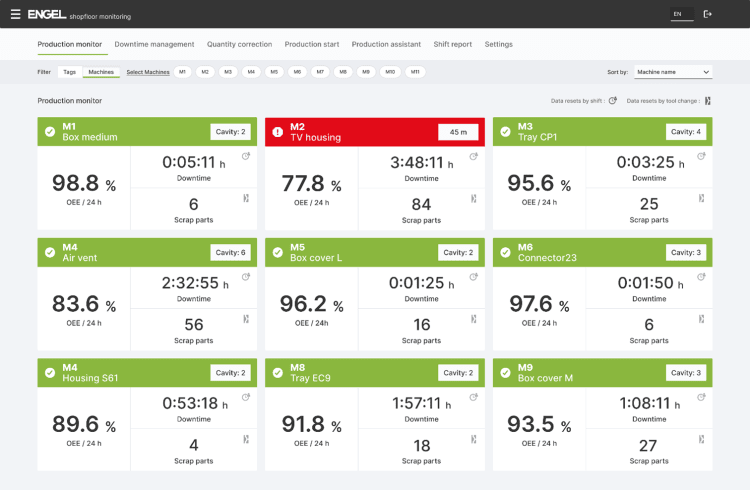

Krok 1: Rozpoznanie problemu. W sekcji "monitorowanie hali produkcyjnej" portalu klienta zaobserwowano spadek ogólnej efektywności maszyn (OEE) podczas ostatniej nocnej zmiany - wskazuje to na potrzebę dalszej analizy.

Krok 2: Zaangażowanie technologa. Zespół produkcyjny współpracuje z technologami procesu, wykorzystując "monitorowanie hali produkcyjnej" w portalu klienta do analizy sytuacji. Wspólnie dokonują przeglądu kluczowych danych liczbowych i oceniają poprzednie zapisy produkcyjne, dążąc do zidentyfikowania wzorców lub podobieństw między udanymi i trudnymi seriami produkcyjnymi.

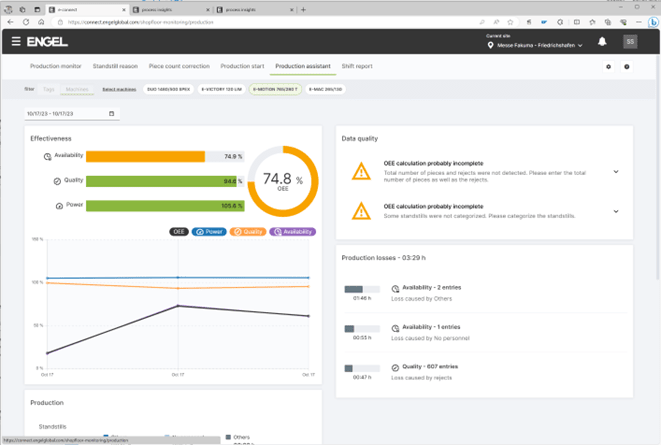

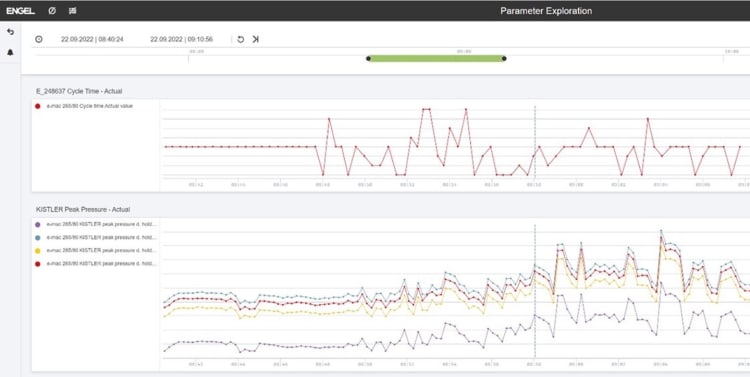

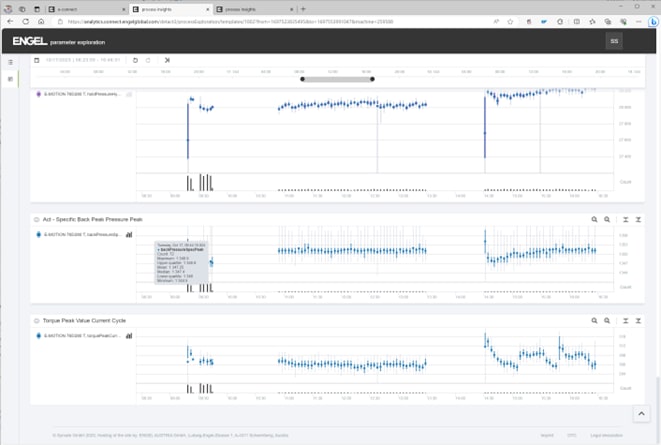

Krok 3: Analiza przy użyciu funkcji process insights. Technolog aktywuje funkcję parameter exploration w interfejsie process insights. Wybiera konkretną wtryskarkę i odpowiedni dzień, w którym odnotowano spadek wskaźnika OEE. Analiza ta umożliwia zbadanie wydajności maszyny w tym konkretnym okresie.

Krok 4: Identyfikacja przyczyn. Dzięki funkcji process insights technolog rozpoznaje znaczące luki w docisku i nieprawidłowości w sile zamykania, które mogą wpływać na wydajność. Ustalenia te są niezwłocznie przekazywane kierownikowi zmiany. Pojawiają się możliwe rozwiązania, w tym identyfikacja krytycznych wartości granicznych w procesie formowania wtryskowego, które sygnalizują potrzebę optymalizacji formy.

Monitorowanie hali produkcyjnej ułatwia zatem nadzór nad procesem w czasie rzeczywistym we wszystkich systemach, szybko sygnalizując problemy produkcyjne, takie jak nadmierne przestoje i niestabilność procesu. Jednocześnie process insights umożliwia przeprowadzanie dogłębnych analiz, oferując kompleksowy przegląd historyczny, który pomaga w identyfikacji przyczyn i optymalizacji określonych parametrów. Ostatecznie zwiększa to ogólną wydajność linii i efektywność procesu. Wszystkie te funkcje zapewniają płynne, oparte na danych podejście do szybkiego rozwiązywania problemów, ciągłego doskonalenia i świadomego podejmowania decyzji w procesach produkcyjnych.

Zaawansowana technologia danych w tle zapewnia bezpieczeństwo

Portal klienta działa całkowicie w chmurze. Eliminuje to potrzebę lokalnej, kosztownej i złożonej infrastruktury serwerowej. Ta oparta na chmurze struktura oferuje zaletę niezwykłej skalowalności - od pojedynczej maszyny do globalnej sieci produkcyjnej obejmującej różne lokalizacje na całym świecie.

Nawet jeśli między zakładami produkcyjnymi są tysiące kilometrów, kierownik produkcji może bez wysiłku przełączać się między nimi w portalu e-connect, aby przeglądać i analizować produkcję.

W firmie Engel bezpieczeństwo danych jest najważniejsze i wdrożyła ona różne środki w celu zapewnienia skutecznej ochrony. Centralnym elementem jest edge device firmy Engel, który służy jako furtka do wielu rozwiązań cyfrowych. Nacisk kładziony jest na security by design, czyli integrację aspektów bezpieczeństwa z rozwojem od samego początku. Główne cele obejmują zwiększenie integralności danych, zapewnienie poufności i ochronę przed szeroką gamą zagrożeń.

Aby to osiągnąć, firma Engel wdrożyła szereg funkcji bezpieczeństwa w swoim rozwiązaniu sprzętowym i programowym. Sama architektura urządzenia brzegowego nadaje priorytet maksymalnemu bezpieczeństwu, chroniąc przed nieautoryzowanym dostępem i manipulacją. Te mechanizmy bezpieczeństwa podlegają regularnym audytom.

Ponieważ Engel jest zarówno dostawcą, jak i użytkownikiem, przeprowadza rygorystyczne testy bezpieczeństwa danych we własnej siedzibie przed ich wdrożeniem. Technologia i architektura e-connect umożliwia regularne i niezawodne aktualizacje dla wszystkich użytkowników na całym świecie.

Żywy, rozwijający się system

W stale ewoluującym krajobrazie technologii formowania wtryskowego system e-connect staje się nieodzownym sprzymierzeńcem. Ponieważ branża ta szybko się rozwija, wymaga portalu, który nie tylko spełnia bieżące potrzeby, ale także elastycznie dostosowuje się do pojawiających się trendów i technologii.

e-connect uosabia żywy, rozwijający się system, który nie tylko rozumie dynamikę technologii formowania wtryskowego, ale także aktywnie przyczynia się do jej kształtowania. Poprzez ciągłe adaptacje i ulepszenia, e-connect zawsze pozostaje aktualny, zapewniając skuteczne wsparcie dla wtryskarek w ich stale zmieniającym się środowisku.