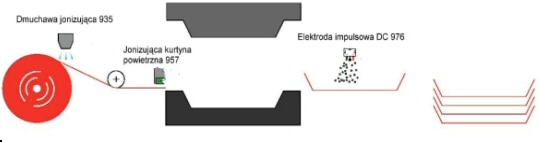

Należy pamiętać, że użycie butanu i związane z tym ryzyko pożaru jest na tym etapie ciągle obecne. Niekontrolowany ładunek elektrostatyczny może w tym miejscu tworzyć dodatkowe, poważne problemy produkcyjne, którym skutecznie zaradzi instalacja systemów Modelu 976 DC. Zredukuje to poziom ładunku do tego stopnia, że nie tylko zmniejszy się ryzyko pożaru, ale także prawdopodobieństwo niewłaściwego zachowania produktu podczas procesu wycinania. Celem wdrożenia w wyżej wymienionym przypadku systemu sprzężenia zwrotnego Model 986 jest przede wszystkim możliwość automatycznej kontroli elektryczności statycznej.

Jak już zostało wspomniane elektryczność statyczna jest uważana za poważny problem na wielu etapach procesu termoformowania. Bardzo istotne jest więc, by przedsiębiorstwa, a w szczególności zatrudnieni w nich specjaliści od przepisów BHP byli świadomi ryzyka związanego z niekontrolowaną elektrostatyczności, jednocześnie mając pewność, że najnowsze technologie kontroli elektryczności statycznej działają 24 godziny na dobę, zapewniając pełne bezpieczeństwo załogi, jak i samego zakładu pracy.

Wytwarzanie elektrostatyczności

W świetle tego, co zostało napisane powyżej, zaskakująco być może zabrzmi stwierdzenie, iż generowanie elektrostatyczności bywa wskazane w przemyśle tworzyw sztucznych. Szczególnie dobrze zdaje egzamin w procesie nanoszenia etykiet w formie, pozwalając na zwiększenie efektywności systemu etykietowania w przedsiębiorstwach, co wpływa bezpośrednio na podniesienie zyskowności firm.

Firma UB Plastics każdego roku wytwarza miliony tłoczonych, plastikowych komponentów dla przemysłu piwowarskiego. W ich fabryce w Wielkiej Brytanii przeprowadzane są wszystkie formowania oraz drukowanie z wykorzystaniem szerokiego wachlarza różnorodnych metod w zależności od danego produktu oraz budżetu. Ostatnio opracowano także technologie zabezpieczenia beczek przed przypadkowym otwarciem, aby chronić piwo w trakcie transportu i podczas jego przechowywania. Warto pamiętać, ze dla takich firm jakość jest niewiarygodnie istotna, a UB Plastics zawsze poszukuje nowych rozwiązań, które pozwalają na udoskonalanie dostarczanych przez nich produktów.