Lokalizacja instalacji odgrywa duże znaczenie przy produkcji proszków polietylenowych.

Lokalizacja instalacji odgrywa duże znaczenie przy produkcji proszków polietylenowych.Tam gdzie istnieje dostęp do wielu podwykonawców zajmujących się ścieraniem, a także do dostawców materiałów, proces ścierania proszków na terenie zakładu nie jest rzeczą powszechną. Z kolei wszędzie tam, gdzie instalacje są równomiernie rozłożone, firmy zatrudniają formierzy, którzy ścierają proszki na terenie zakładu.

Gęstość ładunku proszku polietylenowego jest znacznie mniejsza niż granulek polietylenowych, co znacznie wpływa na koszty transportu. Zazwyczaj w pełni załadowana ciężarówka z proszkiem polietylenowym waży 20 proc. mniej niż w pełni załadowana ciężarówka z tym samym materiałem w formie granulek. Zatem z punktu widzenia kosztów dostaw jednostkowy koszt dostawy będzie mniejszy w przypadku granulek niż proszku. Wszędzie tam, gdzie materiały mogą być dostarczane drogą kolejową oszczędności kosztów wysyłania granulatu względem proszku mogą być jeszcze większe.

Ścieranie proszków polietylenowych na terenie zakładu ma największy sens wówczas, gdy w całej instalacji formowania rotacyjnego jest używany jeden typ materiału. Przełączanie maszyny ścierającej z jednego trybu w inny może powodować powstanie poziomu nieefektywności, który zniweluje wszystkie potencjalne oszczędności kosztów.

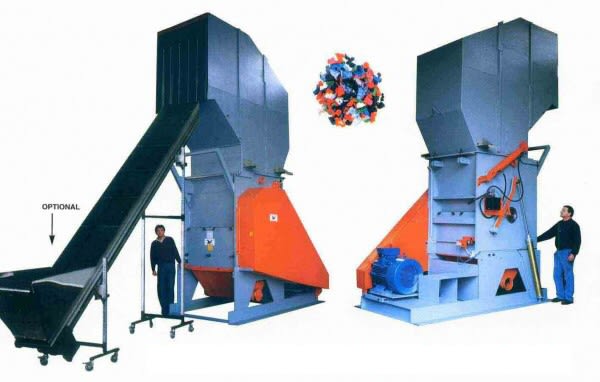

Od tego miejsca czysty proszek grawitacyjnie przemieszcza się w dół, przelatuje przez sito, a następnie gotowy produkt jest wyciągany z urządzenia mniej więcej na wysokości głowy operatora. Podczas kupowania młyna należy się upewnić, że pomieszczenie w budynku jest odpowiednio wysokie, aby można było standardowo, pionowo, ustawić maszynę. Należy wziąć pod uwagę zapewnienie odpowiedniej ilości miejsca do otwierania i demontażu cyklonu. Chociaż są możliwe inne rozmieszczenia maszyny, rozmieszczenie pionowe jest najbardziej praktycznym i ekonomicznym rozwiązaniem. Jeżeli jest planowane mielenie różnych rodzajów materiału, to nie wolno zapomnieć o zapewnieniu miejsca na dostęp do platform. Szczególnie ważne jest, aby zapewnić bezpieczny dostęp do sita, tak aby tace sita można było demontować bez uszkadzania maszyny lub powodowania obrażeń operatora.

Do procesu proszkowania konieczna jest przede wszystkim energia elektryczna, której zużywa się znaczne ilości. To jest pierwsze kryterium brane pod uwagę podczas przygotowywania studium wykonywalności instalacji do produkcji proszków polietylenowych. Silniki ułatwiające załadunek oraz silniki używane do „miękkiego rozruchu” mają znaczny udział w kosztach i muszą zostać uwzględnione na początkowym etapie projektu. Współcześnie kładzie się nacisk na dużą moc wentylatorów w maszynie ścierającej. Podstawowym sposobem chłodzenia komór młyna jest zasysanie znacznych ilości powietrza przez talerze mielące.

Kilku największych producentów młynów używa obecnie wentylatorów o zmiennej prędkości, co jest szczególnie użyteczne podczas konfiguracji ścierania trudno ścieralnych materiałów, a szczególnie bardziej miękkich odmian polietylenu. Niektóre z komór młyna są zbudowane tak, że mogą być chłodzone wodą. Niemniej jednk nie jest to zbyt udany sposób kontrolowania temperatury. Jeżeli ktoś chce używać chłodzenia wodnego, stosunek użyteczności do zużycia będzie względnie niewielki.