Jak poradzić sobie z redukcją odpadów i poprawą jakości pracy podczas produkcji wkładek do opakowań? Okazuje się, że pomocne może być zainstalowanie urządzenia neutralizującego elektryczność statyczną i systemu czyszczenia wstęgi materiału.

Jak poradzić sobie z redukcją odpadów i poprawą jakości pracy podczas produkcji wkładek do opakowań? Okazuje się, że pomocne może być zainstalowanie urządzenia neutralizującego elektryczność statyczną i systemu czyszczenia wstęgi materiału.Z przedstawionym problemem spotkali się niedawno inżynierowie z firmy Meech International. Wystąpił on u ich partnera, holenderskiej firmy Vaassen Flexible Packaging, specjalizującej się w produkcji wkładek do opakowań papierosów. Asortyment produktów tej spółki jest szeroki, a roczna produkcja pokrywa zapotrzebowanie przemysłu sięgające 400 mld sztuk papierosów. Odbiorcą są głównie kraje europejskie. Obecne portfolio produktów Vaassen obejmuje papier i folię aluminiową, papier metalizowany, folię mentolowaną i lakiery. Wszystkie produkty spełniają wymagania super szybkościowych maszyn pakujących, stosowanych przez czołowych producentów papierosów.

Firma chcąc poprawić jakość procesu produkcyjnego zwróciła uwagę na dwa problemy. Po pierwsze, doszła do wniosku, że podczas procesu wstępnego lakierowania, po przejściu papieru przez gumowe cylindry, ładunek elektrostatyczny zwiększał się. Zazwyczaj używano w tym przypadku miedzi jako uziemienia dla maszyn. Jednakże zabezpieczenie takie nie było w pełni zadowalające, istniało dalej niebezpieczeństwo poważnego porażenia operatora na skutek wyładowania elektrostatycznego. Po drugie zauważono też, że podczas procesu powlekania pył papierowy zanieczyszczał wałek dociskowy, w efekcie czego jakość drukowania z uwagi na występowanie „brakujących punktów” rastrowych była stosunkowo niska. Wiązało się to z kosztownymi przestojami i stratami w produkcji, gdyż linię należało zatrzymać i wyczyścić.

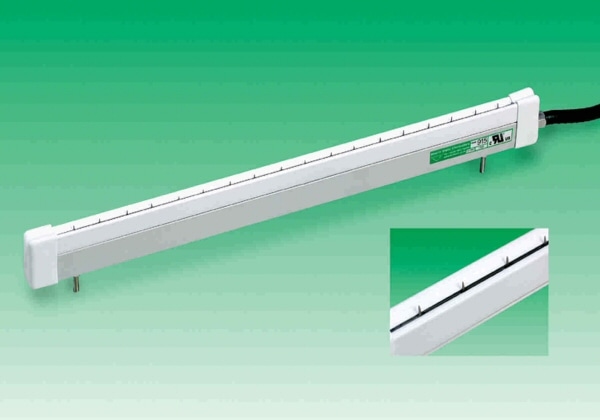

Jeśli chodzi natomiast o problem zanieczyszczeń, to idealnym rozwiązaniem okazał się system czyszczenia wstęgi Meech Serii Tornado. Został on specjalnie zaprojektowany do efektywnego czyszczenia wstęgi materiału, celem poprawy jakości oraz wydajności. System ten obejmuje eliminatory ładunku elektrostatycznego, szczotki oraz dużej mocy próżniowy system odpylania. Nie tylko eliminuje on zanieczyszczenie pyłem, ale też zmniejsza do minimum ryzyko dalszego przyciągania pyłu. Listwy neutralizujące - eliminatory ładunku elektrostatycznego rozbijają wiązanie elektrostatyczne, powodujące przyleganie cząsteczek pyłu do wstęgi materiału, a szczotki usuwają warstwę graniczną na przesuwającej się wstędze materiału. Pozwala to na efektywne usunięcie zabrudzenia przy dodatkowym zastosowaniu unikalnej i wysoce efektywnej podciśnieniowej głowicy kontrolnej oddziałującej na całą powierzchnię materiału. Giętkimi przewodami zanieczyszczenia odprowadzane są do systemu zbierającego i składane w filtrze workowym.

Kontrola zapylenia jest bardzo ważnym zagadnieniem w przemyśle opakowań i przemyśle drukarskim. Systemy oczyszczania wstęgi materiału, takie jak Meech Serii Tornado, zapewniają skuteczną kontrolę zanieczyszczenia materiału pyłem oraz znaczne korzyści produkcyjne.