Firma Siemens ogłosiła nowe rozwiązanie w ramach symulacji procesu wytwarzania przyrostowego (AM Process Simulation), służące do przewidywania zniekształceń podczas drukowania 3D. Produkt jest w pełni zintegrowany z kompleksowym rozwiązaniem firmy Siemens Additive Manufacturing, które pomaga producentom w projektowaniu i drukowaniu w pełni użytecznych części. Opierając się na kompleksowej platformie innowacji cyfrowych firmy Siemens, oraz portfolio Simcenter, rozwiązanie AM Process Simulation wykorzystuje cyfrowego bliźniaka do symulacji procesu wytwarzania przed rozpoczęciem drukowania. W ten sposób przewiduje zniekształcenia powstające podczas drukowania i automatycznie generuje skorygowaną geometrię w celu skompensowania/ usunięcia tych zniekształceń. Symulacja ta ma pierwszorzędne znaczenie dla uzyskania właściwej jakości wydruku za pierwszym razem i jest niezbędna do osiągnięcia wydajności wymaganej dla w pełni uprzemysłowionego procesu wytwarzania przyrostowego.

Firma Siemens ogłosiła nowe rozwiązanie w ramach symulacji procesu wytwarzania przyrostowego (AM Process Simulation), służące do przewidywania zniekształceń podczas drukowania 3D. Produkt jest w pełni zintegrowany z kompleksowym rozwiązaniem firmy Siemens Additive Manufacturing, które pomaga producentom w projektowaniu i drukowaniu w pełni użytecznych części. Opierając się na kompleksowej platformie innowacji cyfrowych firmy Siemens, oraz portfolio Simcenter, rozwiązanie AM Process Simulation wykorzystuje cyfrowego bliźniaka do symulacji procesu wytwarzania przed rozpoczęciem drukowania. W ten sposób przewiduje zniekształcenia powstające podczas drukowania i automatycznie generuje skorygowaną geometrię w celu skompensowania/ usunięcia tych zniekształceń. Symulacja ta ma pierwszorzędne znaczenie dla uzyskania właściwej jakości wydruku za pierwszym razem i jest niezbędna do osiągnięcia wydajności wymaganej dla w pełni uprzemysłowionego procesu wytwarzania przyrostowego.- Korzystanie z rozwiązania Simcenter 3D AM Process Simulation w naszej firmie stanowi dopełnienie naszego obiegu pracy w ramach procesu wytwarzania przyrostowego - powiedział Christoph Hauck, dyrektor zarządzający MBFZ toolcraft GmbH. - Dzięki testom w warunkach rzeczywistych zyskaliśmy pewność, że rozwiązanie Siemens AM Process Simulation pomoże nam w zapewnieniu wysokiej jakości wydruków.

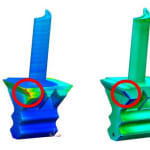

Podczas drukowania 3D elementów metalowych, metoda stosowana do łączenia kolejnych warstw druku zazwyczaj wiąże się z wysoką temperaturą. W miarę narastania warstw ciepło resztkowe może powodować wypaczenie części wewnątrz drukarki, powodując różne problemy, począwszy od problemów strukturalnych samej części, aż po zatrzymanie procesu drukowania. Takie problemy powodują, że wiele wydruków kończy się niepowodzeniem, a uzyskanie prawidłowego wydruku za pierwszym razem jest bardzo trudne. Symulacja procesu drukowania może pomóc w eliminacji tych problemów.

Nowy produkt do symulacji procesów firmy Siemens jest zintegrowany z technologią druku proszkowego (Powder Bed Fusion) i w przewidywania zniekształceń w druku części ofercie Siemens PLM Software Additive Manufacturing służy do metalowych. Produkt prowadzi użytkownika przez cały proces pracy, pozwalając ocenić zniekształcenia, przewidzieć kolizje wtórne i obszary przegrzania, oraz przekazując inne ważne informacje zwrotne z procesu drukowania. Rozwiązanie AM Process Simulation oferuje możliwość iteracji kolejnych etapów projektowania z danymi uzyskanymi w wyniku symulacji. Ta zamknięta pętla zwrotna jest możliwa dzięki ściśle zintegrowanemu charakterowi platformy cyfrowej innowacji firmy Siemens. Utworzone dane symulacyjne zasilają cyfrowy wątek informacji, który informuje o każdym etapie procesu drukowania. Ten cyfrowy szkielet umożliwia systemowi opracowanie wstępnie skompensowanych modeli i, co ważniejsze, bezproblemowe wprowadzenie ich z powrotem do projektowanego modelu i procesów produkcyjnych bez konieczności dodatkowej translacji danych. Klienci potrzebują dziś tak wysokiego poziomu integracji, aby odnieść sukces w industrializacji procesu wytwarzania przyrostowego.