Kompozyty termoplastyczne wzmocnione włóknami (Fiber-reinforced Thermoplastics FRT) mają szerokie zastosowanie w przemyśle motoryzacyjnym oraz lotniczym. Elementy kompozytowe mają mniejszą masę, co znaczne zmniejsza ciężar komponentów i pozwala na duże oszczędności paliwa.

Materiały FRT są przetwarzane za pomocą dwóch zautomatyzowanych metod: formowania wtryskowego oraz metody prasowania.

Orientacja włókien w materiałach FRT wywołuje przepływ anizotropowy, który zależy w znacznym stopniu od orientacji początkowej tych włókien.

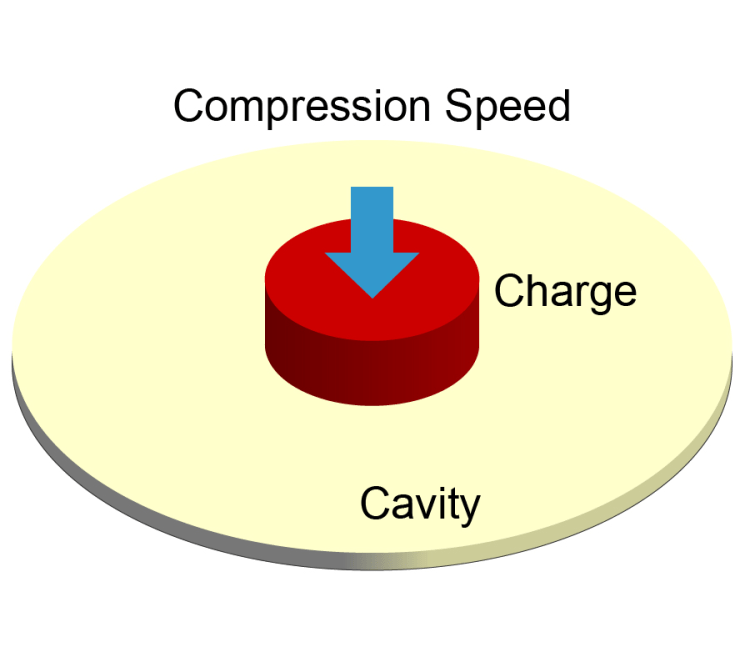

W przypadku prasowania mat z włóknem szklanym (Glass-mat Thermoplastic GMT) obserwujemy wyraźny kierunek odkształcenia i wydłużenia próbki w kształcie krążka do kształtu elipsy w kierunku przeciwnym do orientacji włókien (ryc. 1).

Ryc. 1 Krążek z włóknami ułożonymi w kierunku x1ściskany od góry odkształca się w kierunku x2

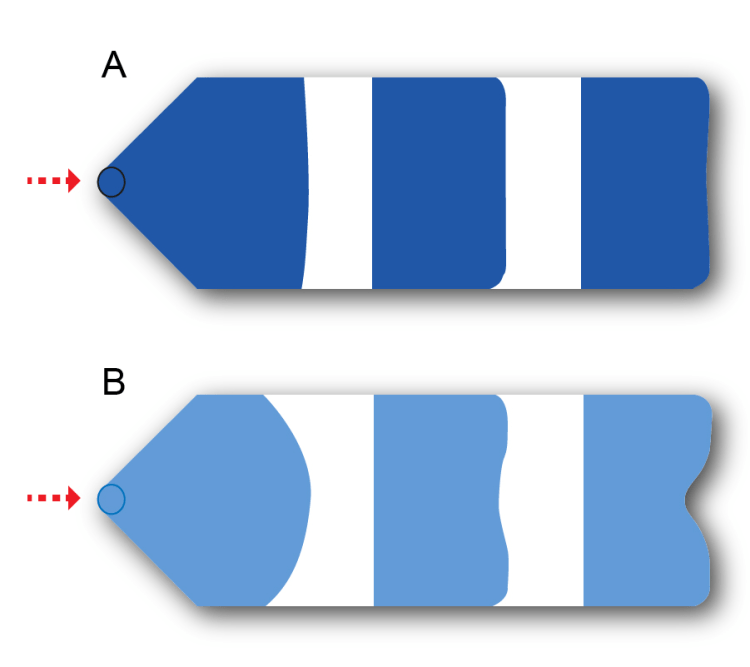

W przypadku procesu wtrysku, czoło przepływu materiału bez włókna jest jednolite, i utrzymuje regularny kształt podczas wypełniania gniazda formy (A) (ryc. 2). Natomiast w przypadku materiałów wzmacnianych zarówno krótkimi jak i długimi włóknami obserwujemy nieregularny wzór wypełniania. Przy wysokiej zawartości włókien czoło materiału przesuwa się szybciej przy ścianach bocznych (B) (ryc. 2).

Ryc. 2 Zachowanie materiału w gnieździe formy w zależności od zawartości wypełniacza (A) regularny materiał, (B) materiał o dużej zawartości włókna

Nowy model lepkości IISO (informed-isotropic viscosity IISO) powstał dzięki współpracy badawczej Purdue-Moldex3D. Model ten opracowany przez doktora Favaloro oraz profesora Pipes (Composites Manufacturing and Simulation Center, Purdue University w USA) został zaimplementowany w oprogramowaniu Moldex3D.

Szczegóły tego nowego modelu lepkości (IISO) zostały opatentowane w Stanach Zjednoczonych [3, 4] oraz opublikowane w czasopismach naukowych [5, 6].Po implementacji modelu IISO ważne jest sprawdzenie poprawności symulacji w Moldex3D zarówno dla procesu wtrysku jak i metody prasowania.

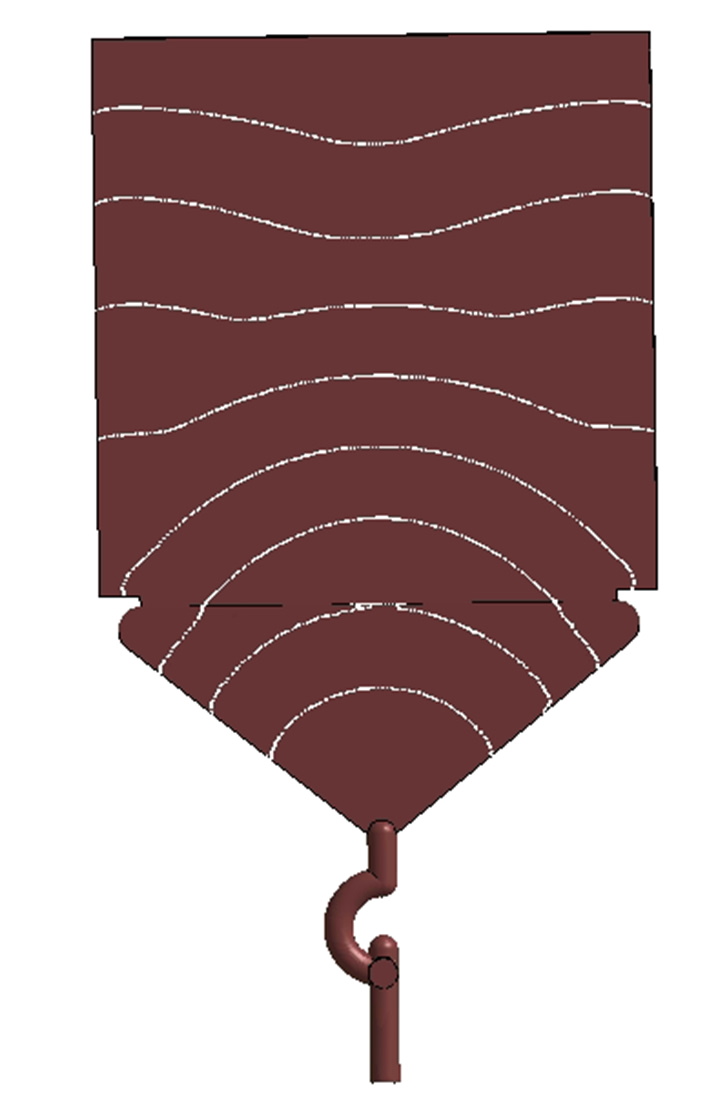

Dla symulacji prasowania w Moldex3D początkowy rozkład orientacji włókien w ładunku jest jednokierunkowy w osi X (ryc. 3). Użyty materiał to polipropylen (200°C) o dwudziestopięcioprocentowej zawartości długich włókien szklanych (współczynnik L/D = 360). Ostateczny uzyskany kształt jest wyraźną elipsą rozciągniętą w kierunku przeciwnym do orientacji włókien (ryc. 4).

Ryc.3 Symulacja prasowania w Moldex3D.

Ryc.4 Ostateczny kształt oraz rozkład lepkości na symulacji w Moldex3D [5].

Na wynikach symulacji wtrysku dla poliamidu 66 o pięćdziesięcioprocentowej zawartości krótkich włókien szklanych (współczynnik L/D = 20) wyraźnie widać iż czoło materiału przesuwa się szybciej wzdłuż ścian bocznych (ryc. 5).

Ryc.5 Kierunek płynięcia czoła tworzywa na symulacji w Moldex3D [6].

Symulowanie anizotropii przepływu wywołanej orientacją włókien stanowi wyzwanie nawet dla najnowocześniejszych oprogramowań CFD. Dlatego też zastosowanie modelu IISO ma decydujące znaczenie dla poprawności wyników symulacji. Nowy moduł z zaimplementowanym modelem IISO: Enhanced Fiber jest dostępny w obecnej wersji Moldex3D 2020.

Aby uzyskać więcej informacji o nowym module Enhanced Fiber prosimy o kontakt pod adresem: moldex3d@moldex3d.com