Udział elementów z tworzywa sztucznego ze zintegrowanymi membranami wciąż rośnie. Membrany te wykorzystywane są w przemyśle motoryzacyjnym, jako tak zwane elementy wyrównujące ciśnienie, które chronią przed skroplinami i wyrównują zmiany ciśnienia, albo też jako media filtracyjne w narzędziach medycznych i artykułach użytkowych.

Udział elementów z tworzywa sztucznego ze zintegrowanymi membranami wciąż rośnie. Membrany te wykorzystywane są w przemyśle motoryzacyjnym, jako tak zwane elementy wyrównujące ciśnienie, które chronią przed skroplinami i wyrównują zmiany ciśnienia, albo też jako media filtracyjne w narzędziach medycznych i artykułach użytkowych.Ultradźwiękowa obróbka membran wymagała dotychczas dwóch odrębnych kroków produkcji. Najpierw należało pobrać wstępnie konfekcjonowane membrany za pomocą chwytaków próżniowych z przenośnika taśmowego i umieścić je w narzędziu zgrzewającym ultradźwiękami (sonotrodzie), a następnie za pośrednictwem docisku pneumatycznego zgrzać je z elementem z tworzywa sztucznego.

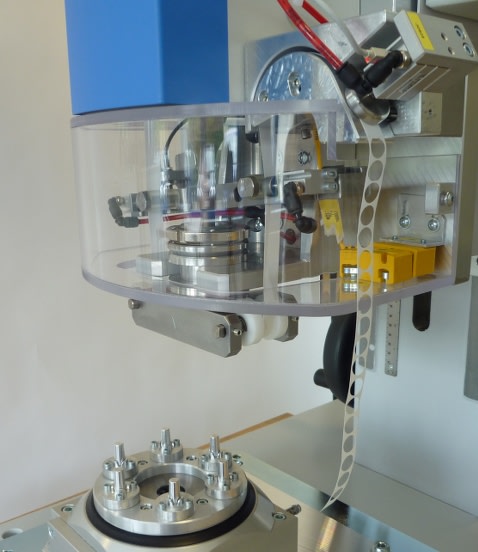

Nowatorskie rozwiązanie techniczne MPW (Modular Punch Weld) opracowane przez specjalistów w dziedzinie zgrzewania ultradźwiękowego, firmę Herrmann Ultradźwięki, umożliwia równoczesne wykrawanie i zgrzewanie. Dzięki temu można pracować przy użyciu tańszej (bo niepoddanej wstępnemu konfekcjonowaniu) taśmy materiału membranowego o szerokości 8–20 mm. Jednostka realizuje w pojedynczym kroku:

1. przesuw taśmy membranowej,

2. formowanie poprzez wykrojenie konturu membrany,

3. proces zgrzewania ultradźwiękami

Dzięki temu możliwe jest ograniczenie zapotrzebowania na materiał i skrócenie czasu cyklu do poniżej 2 sekund na jeden cykl zgrzewania, co przynosi w efekcie znaczne zwiększenie wskaźnika OEE (Overall Equipment Efficiency).

Nie jest konieczne przeprowadzanie kontroli jakości, która do tej pory miała miejsce w kolejnym kroku, ponieważ system MPW za pomocą kontroli próżniowej niezawodnie sprawdza, czy membrana jest prawidłowo wykrojona i usytuowana. Ponadto dzięki chroniącemu materiał transportowi taśmowemu z funkcją nadzoru połączenia taśm układ sterowania maszyny redukuje inne źródła błędów, a tym samym i możliwości powstania odpadów produkcyjnych. Specjalny system pomiaru drogi dla dużych szybkości taktowania nie podlega zużyciu podczas pracy. Jednostka MPW firmy Herrmann może zostać włączona w automatyczne linie produkcyjne lub dostarczona jako stanowisko pracy ręcznej.

Zalety technologii ultradźwiękowej przy zgrzewaniu membran

Zgrzewanie ultradźwiękowe membran polega na zalewaniu matrycy tkaniny membrany wytopem z tworzywa sztucznego. Ukierunkowane wprowadzenie energii i precyzyjne wytapianie tworzywa sprawiają, że membrana nie zostaje uszkodzona, a zgrzew spełnia wymagania użytkowe. Po zakończeniu procesu ultradźwiękowego membrana może być obciążana natychmiast, a element jest gotowy do poddania dalszej obróbce. Materiały dodatkowe, takie jak klej czy mechaniczne elementy mocujące, nie są potrzebne. Ze względu na krótkie czasy taktowania stosowanie zgrzewania ultradźwiękowego jest szczególnie korzystne w przypadku produkcji masowej.

Firma Herrmann Ultradźwięki zaprezentuje swoje rozwiązania na targach Plastpol w Kielcach od 27 do 30 maja w hali E, na stoisku E1. Z ofertą firmy można się też zapoznać na stronie internetowej www.herrmannultraschall.com.