Aparat Mooneya można wykorzystać do badania podwulkanizacji mieszanek. Podwulkanizowaniem nazywamy nieznaczne usieciowanie mieszanki powodujące powstawanie nierozpuszczalnego żelu, co wiąże się ze wzrostem jej lepkości i sztywności. Zazwyczaj mieszanka przestaje wówczas płynąć w formie.

Przy badaniu podwulkanizacji odczyty są dokonywane w taki sam sposób jak w teście lepkości, ale są kontynuowane przez okres wystarczający do zebrania stosownych informacji o zakresie bezpieczeństwa przetwarzania badanej próbki. Optymalna temperatura badania pozwala na zakończenie badania w ciągu 10–20 minut (zwykle mieści się w zakresie 116–177°C; wyniki badań porównawczych podane w normie ASTM dotyczą np. temperatury 150°C).

Rys. 3. Wykres zmian lepkości Mooneya w zależności od czasu ogrzewania w trakcie badania podwulkanizacji

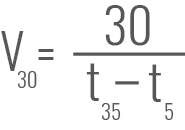

Z wykresu zależności lepkość–czas widać, że osiągana jest minimalna wartość lepkości, po której ta wartość gwałtownie wzrasta (rys. 3). W przypadku zastosowania dużego wirnika (d= 38,1 milimetra) czas podwulkanizacji definiuje się jako czas od momentu zamknięcia płyt dociskowych, potrzebny do wzrostu lepkości Mooneya o 5 jednostek powyżej lepkości minimalnej. Oznacza się go jako t5. Na podstawie zarejestrowanego wykresu można również określić szybkość wulkanizacji, posługując się wzorem:

gdzie t35 to czas potrzebny do wzrostu lepkości Mooneya o 35 jednostek powyżej lepkości minimalnej, zaś t5 – czas potrzebny do wzrostu lepkości Mooneya o 5 jednostek powyżej lepkości minimalnej.

Do wyznaczania pełnej charakterystyki procesu wulkanizacji wykorzystuje się częściej urządzenia zwane wulkametrami. Istotna różnica pomiędzy wulkametrem a lepkościomierzem Mooneya polega na tym, że wirnik w komorze nie obraca się, a oscyluje o określony kąt (zazwyczaj 1° lub 3°). Dlatego powstające w procesie wulkanizacji wiązania poprzeczne nie są niszczone i można obserwować przemianę polimeru liniowego w usieciowany. Uzyskane w trakcie badania informacje służą do kontroli składu mieszanki i stanowią wytyczną dla wulkanizacji wyrobu w danej temperaturze.

Próbkę mieszanki kauczukowej, podobnie jak w metodzie Mooneya, umieszcza się w komorze aparatu ogrzanej do określonej temperatury (zwykle temperatury wulkanizacji), poddaje się ją działaniu sił ścinających i rejestruje się wartości momentu obrotowego w zależności od czasu (rys. 4).

Rys. 4. Krzywa wulkametryczna (z zaznaczającą się rewersją w miarę przedłużania procesu sieciowania)

W zależności od składu mieszanki można uzyskać wykres z obszarem rewersji (najczęściej w przypadku mieszanek kauczuku naturalnego), wykres z plateau momentu obrotowego lub wykres z modułem rosnącym (ang. marching modulus; np. przy zastosowaniu zespołów nadtlenkowych) – rys. 5. Jeśli test przeprowadzany jest w temperaturze wulkanizacji, to za czas podwulkanizacji przyjmuje się czas potrzebny do wzrostu momentu obrotowego o 2 jednostki i oznacza się go jako t2. Optymalny czas wulkanizacji t90 wyznacza się wg następującego wzoru, w oparciu o wartości momentu:

MO= 0,9(Mmax. – Mmin.) + Mmin.

gdzie MO – optymalny moment obrotowy, Mmax. – maksymalny moment obrotowy, Mmin. – minimalny moment obrotowy.

Rys. 5. Krzywa wulkametryczna (A) z plateau wulkanizacji, (B) z modułem rosnącym

Warto posiadać umiejętność analizy krzywej reometrycznej. Przeprowadzając ją, możemy znaleźć rozwiązanie napotykanych problemów technologicznych.

Przykładowo, pewna firma produkująca uszczelnienia dla branży motoryzacyjnej otrzymywała mieszanki od dwóch dostawców. Jedna z mieszanek nie sprawiała problemów technologicznych, natomiast podczas wytłaczania drugiej na formowniku wytłaczarki gromadziły się „wióry”, które w pewnym momencie urywały się wraz z profilem. Trzeba było wówczas zatrzymać linię i rozpocząć wytłaczanie od nowa, co powodowało wzrost kosztów produkcji i ilości odpadów, ponieważ odbiorca nie akceptował tak krótkich odcinków profilu. Obydwie mieszanki – dobra i zła, opierały się na tej samej bazie kauczukowej, a ich wulkanizaty spełniały wymagania wytrzymałościowe. Dopiero przeprowadzenie badań reometrycznych i analiza krzywych wulkanizacji wskazała przyczynę problemu – różnice w zastosowanym zespole wulkanizacyjnym.

Obydwie mieszanki opierały się na zespole siarkowym, jednak nie do końca szczęśliwie w jednej z nich dobrano przyspieszacz, który nadmiernie skracał czas wulkanizacji. Na rys. 6 schematycznie przedstawiono, jak przyspieszacze z poszczególnych grup związków chemicznych wpływają na przebieg wulkanizacji. Wiedząc, że przetwarzane mieszanki jednak różnią się między sobą można było wprowadzić poprawki w nastawach wytłaczarki i uniknąć problemu w dalszej produkcji.

Rys. 6. Wpływ stosowanych przyśpieszaczy na charakterystykę wulkanizacji

Wyniki badań reometrycznych umożliwiają nie tylko kontrolę mieszanek produkcyjnych. Na ich podstawie można również wnioskować o przyczynach ich złego wykonania, o niedoborze lub nadmiarze poszczególnych składników w mieszance, ponieważ ze zmianą składu zmienia się w charakterystyczny sposób przebieg krzywych. Mając do dyspozycji szereg takich wykresów, w bieżącej kontroli można łatwo wychwycić odstępstwa od normy.

dr Karol Niciński