Prezentujemy szczegółowe omówienie postępowania prowadzącego do montażu systemu gorąco kanałowego GK.

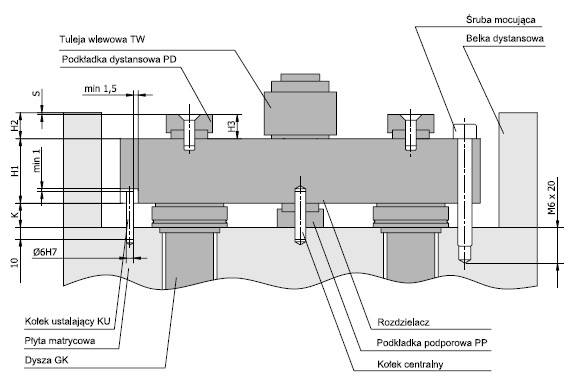

Prezentujemy szczegółowe omówienie postępowania prowadzącego do montażu systemu gorąco kanałowego GK.W skład kompletnego systemu GK wchodzi: tuleja wlewowa z pierścieniem izolującym oraz grzałka opaskową, rozdzielacz z zaprasowanymi grzałkami, czujniki temperatury TP-2, podkładki dystansowe i podkładka podporowa z kołkiem centralnym, przewody do zasilania grzałek rozdzielacza, śruby mocujące, kołek ustalający, dysze grzejne.

Podstawowym aspektem pojawiającym się w momencie konieczności zamontowania systemów gorąco kanałowych GK jest osiągnięcie bardzo wysokiego poziomu szczelności na złączu pomiędzy dyszą i rozdzielaczem. Z tego tez powodu system GK powinien w stanie rozgrzanym dysponować zaciskiem osiągającym granicę ok. 0,05 mm.

Co jednak należy zrobić, aby uzyskać tego rodzaju wynik. Postaramy się w kilku krokach wyjaśnić jak znaleźć rozwiązanie tego problemu.

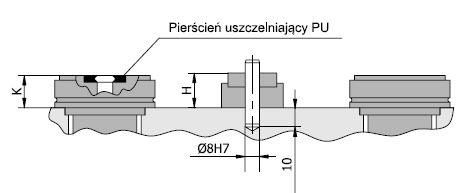

Przede wszystkim w pierwszej kolejności należy zapoznać się i sprawdzić fundamentalne dla całego procesu montażu wymiary dysz oraz wymiary gniazd zabudowy dysz. Potem pojawia się obowiązek umieszczenia dysz bez pierścieni PU w specjalnych otworach płyty matrycowej. Gdy zostanie to już wykonane, wówczas trzeba dokonać pomiaru wysokości kołnierzy K. Dopuszczalna tolerancja K wynosi +/- 0,01mm. Koniecznym jest też ustalenie wymiaru wysokości podkładki podporowej PP (rys. 1).

Jednym z najtrudniejszych zadań jest obliczenie rozszerzalności systemu. W tym celu należy skorzystać z wzoru: S = a (K + H1) x (Tw - Tf) - z, gdzie:

- a - współczynnik rozszerzalności cieplnej stali: 0,0000125 1/K

- Tw - temperatura wtrysku (gorącego kanału),

- Tf - temperatura formy,

- S - luz,

- K - wysokość kołnierza dysz,

- H1 - grubość płyty rozdzielacza (wymiar zmierzony),

- z - zacisk 0,05 mm.

Gdy zostanie to wykonane, wówczas podkładkę dystansową PD o wymiarze H3 należy doszlifować do wymiaru H2 - S.

Końcowa część prac to wyjęcie rozdzielacza z formy, włożenie pierścieni uszczelniających do dysz oraz ponownie włożenie rozdzielacz do formy. Przykręcając płytę mocującą formy należy użyć minimum dwie śruby M10 w klasie 10,9 na każdą dyszę. Moment przykręcania to 80 Nm.

Materiał powstał przy współpracy z firmą Elwik. Specjalizuje się ona w wykonawstwie form wtryskowych i produkcji kompletnych systemów gorąco kanałowych: regulatorów temperatury, rozdzielaczy i akcesoriów oraz dysz grzewczych.