Kompozyty WPC to surowce, które przebojem wchodzą na rynek. Określenie WPC (Wood Plastic Composites) jest używane do oznaczenia materiałów i wyrobów wykonanych w wyniku połączenia mączki drzewnej z różnymi typami tworzyw, najczęściej spotykane są połączenia z PVC, PP, PE.

Kompozyty WPC to surowce, które przebojem wchodzą na rynek. Określenie WPC (Wood Plastic Composites) jest używane do oznaczenia materiałów i wyrobów wykonanych w wyniku połączenia mączki drzewnej z różnymi typami tworzyw, najczęściej spotykane są połączenia z PVC, PP, PE. Dzięki temu połączeniu, otrzymany produkt charakteryzuje się nowatorskimi cechami materiałowymi i wypełnia lukę między tradycją a funkcjonalnością. Wyroby wykonane z kompozytów WPC są niezwykle odporne na wilgoć, nadają się więc wyjątkowo dobrze jako materiał konstrukcyjny elementów zewnętrznych. W odróżnieniu od drewna nie wymagają konserwacji, są odporne na gnicie, bakterie i grzyby.

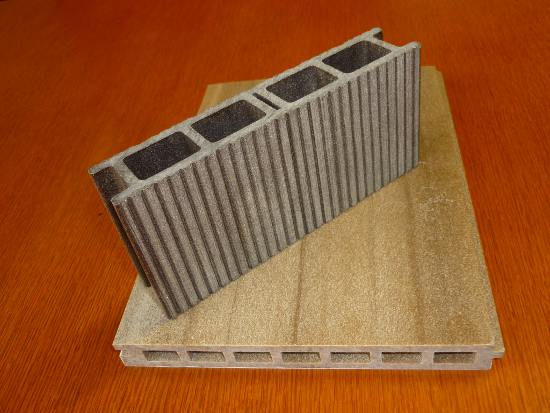

Deska tarasowa wykonana metodą koekstruzji

Produkty wykonane z kompozytów WPC, mimo rosnącej popularności, nadal traktowane są z pewną dozą nieufności. Wynika to głównie z braku wiedzy inwestorów na temat dostępnych na rynku technologii. Wystarczy rozejrzeć się dookoła. Wciąż niewielu z nas posiada np. taras wyłożony deskami kompozytowymi z WPC. Polacy odrzucają możliwość skorzystania z technologii innych niż drewno, głównie przez niewiedzę. Nie można oprzeć się wrażeniu jakby temat WPC nie wypłynął jeszcze na szerokie wody, nie opuścił murów instytutów badawczych, mimo stale rosnącej świadomości konsumentów.

Na świecie kompozyty WPC od lat stanowią dynamicznie rozwijający się rynek materiałów drewnopochodnych. Eksperci przewidują do 2015r. potrojenie popytu na WPC do 5 mln ton rocznie. WPC daje producentom ogromną swobodę w kreowaniu produktów o wyróżniających się atrybutach funkcjonalności, gdyż ten nowy materiał w doskonały sposób może zastąpić kosztowne drewno w budownictwie i architekturze. Przemysł odbiera kompozyty WPC jako bezproblemową, długotrwałą alternatywę dla tradycyjnego twardego drewna.

Otwierają się nowe możliwości

W jaki sposób producenci mogą skorzystać na pojawieniu się tych materiałów? Kompozytem WPC możemy zastąpić wyroby drewniane, których nie trzeba np. zabezpieczać przed zimą. Dzięki temu zaistniała poważna szansa dla tworzyw WPC na znalezienie szerszego zakresu ich zastosowań na rynku budowlanym i to w okresie, kiedy działania edukacyjne branży zaczęły przebijać się do budującej części opinii publicznej.Przy odpowiednim dostosowaniu parametrów przetwórstwa, możliwe jest uzyskanie wyrobów gotowych z WPC przy wykorzystaniu typowych maszyn przetwórczych. Nie jest konieczne zaopatrywanie się w specjalne urządzenia do przetwórstwa WPC, a wykorzystanie gotowych granulatów tych surowców dodatkowo ułatwi i przyspieszy proces produkcji. Jeśli więc obecnie przetwórca produkuje np. listwy przypodłogowe, nic nie stoi na przeszkodzie, aby tę samą maszynę użyć do produkcji profili z WPC. Pozwoli to uniknąć kosztownych inwestycji związanych z zakupem specjalnych urządzeń.