Istnieje kilka kluczowych wytycznych koniecznych do uwzględnienia przy projektowaniu systemu kanałów doprowadzających tworzywo w formach wtryskowych.

Istnieje kilka kluczowych wytycznych koniecznych do uwzględnienia przy projektowaniu systemu kanałów doprowadzających tworzywo w formach wtryskowych.Po pierwsze, kanały doprowadzające powinny pozostawać drożne tak długo, aż wszystkie gniazda zostaną właściwie wypełnione i upakowane. Po drugie, kanały powinny być na tyle duże, aby zapewnić właściwy przepływ tworzywa, a także minimalny spadek ciśnienia oraz zapobiec przegrzaniu. Ważną sprawa jest ponadto utrzymanie na minimalnym poziomie, zgodnym z wcześniejszymi dwoma punktami, przekroju i długości kanałów doprowadzających. Każdy z tych wymienionych czynników może mieć wpływ na jakość i końcowy koszt formowanego detalu z tworzywa sztucznego, przy czym pierwsza wytyczna wydaje się najbardziej istotna.

Przekrój kanałów doprowadzających ma najczęściej kształt trapezoidalny, co odzwierciedla praktycznie optymalny kompromis w odniesieniu do przekrojów całkowicie okrągłych. Efektywny przekrój kanału doprowadzającego jest w takim przypadku średnicą pełnego okręgu, który można w niego wpisać.

Aby detale wytwarzane z tworzywa miały najlepsze właściwości fizyczne, kanały doprowadzające znajdujące się w pobliżu otworu wtryskowego muszą mieć średnicę wewnętrzną równą co najmniej 1,2 grubości detalu. Przy produkcji bardzo cienkich detali kanał doprowadzający nie może być cieńszy niż 1,5 mm. Grubość kanałów doprowadzających zwiększa się na ogół w każdych z pierwszych dwóch zakrętów od gniazda.

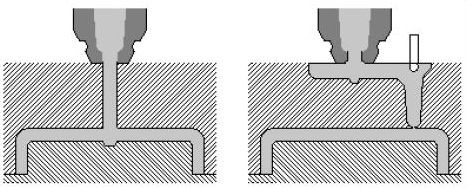

Najprostszym układem kanału doprowadzającego dla formy jednogniazdowej jest wtrysk bezpośredni (na poniższym rysunku po lewej stronie). Jednakże w takim przypadku koniecznością staje się zastosowanie zabieraka potrzebnego do usuwania zimnych wlewków bezpośrednio na detalu, a to z kolei wiąże się z towarzyszącymi takiej sytuacji problemami powierzchniowymi oraz słabszymi właściwościami mechanicznymi w tej strefie. Lepszym rozwiązaniem jest „przerwanie przepływu", co zostało zilustrowane na rysunku po prawej stronie.

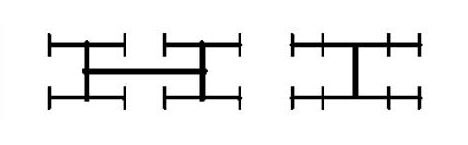

Idealnie zrównoważony układ, czyli z równymi odległościami przepływu od wlewka do każdego gniazda, można osiągnąć wówczas, gdy liczba gniazd jest potęgą liczby 2, tj. 2, 4, 8, 16, 32, 64, 128.

Znajdująca się niżej ilustracja przedstawia przykład 16-gniazdowej formy z właściwie zrównoważonym układem (strona lewa) oraz z układem niewłaściwie zrównoważonym. Idealnie zrównoważony układ może być niepraktyczny i drogi.

Jeżeli jednak zostanie wybrany niezrównoważony system kanałów doprowadzających, wówczas taki układ będzie bardziej ryzykowny pod kątem jakości detalu. Przepływ będzie charakteryzował się tendencją do zatrzymywania się przy każdej kolejnej przewężce z uwagi na ograniczenia przepływu i tworzywo zacznie krystalizować. Jednak kanały doprowadzające będą w dalszym ciągu napełniane, co doprowadzi do wzrostu ciśnienia, które zacznie wpychać tworzące się zbrylenia do gniazd formy.

Aby zredukować takie ryzyko, zaleca się stosowanie rozwiązania, w którym zbrylenia będą przechwytywane przez każde gniazdo przelewowe. W przypadku form wielogniazdowych (16 gniazd i więcej) możemy mieć do czynienia z tzw. "efektem spirali", który powstanie w "wewnętrznych" gniazdach układu. Efekt ten zachodzi z uwagi na przegrzanie tworzywa w kanałach doprowadzających, które to jest spowodowane miejscowym ścinaniem.

W celu zminimalizowania negatywnych efektów, jak rozpryski lub osadzanie, należy zredukować ścinanie poprzez zastosowanie kanałów doprowadzających o odpowiednich rozmiarach. W przypadku form wielogniazdowych wykorzystywanych do produkcji detali o niewielkiej grubości (poniżej 1 mm), konstrukcja kanałów doprowadzających powinna być natomiast sprawdzona przez szczegółową analizę przepływu.

Tekst powstał w oparciu o materiały firmy DuPont.