Firma Ecoflow Plastics Engineering & Automation rozwiązuje problemy reologiczne występujące w procesie wtrysku dzięki zastosowaniu kamery termowizyjnej.

Firma Ecoflow Plastics Engineering & Automation rozwiązuje problemy reologiczne występujące w procesie wtrysku dzięki zastosowaniu kamery termowizyjnej.Termowizja to rodzaj przekazu, który prezentuje ciepło emitowane przez obiekty będące w polu jego widzenia, a dokładniej emisję promieniowania podczerwonego Termowizja polega więc na rejestrowaniu przez specjalną kamerę podczerwonej części widma emitowanego przez ciało, które następnie jest przetwarzane na kolorową mapę temperatur.

Kamery termowizyjne nadają się doskonale do bezstykowego pomiaru temperatury. Temperaturę wyznacza się w nich w oparciu o promieniowanie temperaturowe wysyłane przez ciało lub ośrodek badany w zakresie części promieniowania podczerwonego. Ich zaletą jest m.in. przystosowanie sygnału z kamery do współpracy z układami rejestracji, sterowania i automatyzacji procesów technologicznych.

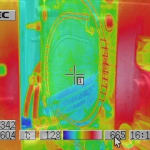

W branży tworzyw sztucznych wykonanie zdjęcia termowizyjnego prowadzi do jednoznacznego przedstawienia rozkładu temperatur w formie i określenia zbyt ciepłych miejsc, co w konsekwencji wpływa na poprawę jakości wyrobu, skrócenie czasu cyklu oraz wyznaczenie węzłów termicznych w formie i zoptymalizowanie układu chłodzenia.

W przypadku tej produkcji matryca była grzana, przypuszczalnie powodem podgrzewania było pozostanie detalu po stronie matrycy, co wpływało negatywnie na czas chłodzenia. Ponadto tego typu produkcja powinna charakteryzować się maksymalnym chłodzeniem matrycy i stempla, co w konsekwencji wpływa na zmniejszenie czasu cyklu. Rozwiązaniem może być delikatne zwiększenie pochyleń ścian formujących po stronie matrycy lub po stronie stemplowej wprowadzenie podcięć w formie łezki bądź położenie faktury na ściankach formujących po erodowaniu czy też podcięcie na wypychaczach.

Skrócenie cyklu produkcyjnego rączki do wiadra, o którym mowa, osiągnięto poprzez modyfikację istniejącej tulejki wtryskowej, tak aby można było zastosować chłodzenie dookoła tulejki, wprowadzenie wkładek po stronie stemplowej i matrycowej z brązu berylowego z dodatkowym układem chłodzenia, W miejscu zaczep wprowadzenie analogicznych wkładek z brązu berylowego.

W ramach tego zadania, czyli produkcji rączki do wiadra, czas cyklu przed analizą termowizyjną wynosił 12 sekund, a po analizie termowizyjnej już tylko 9,6 sekundy. Cena detalu spadła o 20 proc. Przed użyciem kamery termowizyjnej partia produkcyjna obejmowała produkcję w formie dwukrotnej 600 sztuk detalu na godzinę, a po analizie termowizyjnej już 750 sztuk w ciągu godziny.

Drugi ciekawy przykład pokazujący zalety kamery termowizyjnej to produkcja pokrywy do pojemnika i związane również z tym skrócenie cyklu produkcyjnego.

W produkcji wspominanej pokrywy istniał problem z równomiernym wypełnianiem gniazda. Dlatego też w tym celu wprowadzono piloty przyspieszające płynięcie w kierunku narożników. Niestety zbyt duża grubość tych pilotów spowodowała, że detal był zbyt ciepły, a czas chłodzenia zbyt długi. By rozwiązać problem należało pocienić piloty, co doprowadziłoby do dostatecznie optymalnego balansowania wypełniania gniazda i skróciło czas chłodzenia.

Zastosowano analizę termowizyjną. Czas cyklu zmniejszył się z 26,4 sek. do 21 sek., a cena detalu ponownie spadła o 20 proc. Zwiększyły się możliwości produkcyjne. Do tej pory partia obejmowała wytworzenie 138 detali na godzinę, po wykorzystaniu zalet termowizji już 170 detali w ciągu godziny.

W ocenie przedstawicieli firmy Ecoflow zdjęcia termowizyjne stanowią najlepszą metodą pomiaru temperatury matrycy i stempla formy oraz wypraski. Obraz zdjęcia termowizyjnego pozwala na określenie najcieplejszych punktów w formie, co w konsekwencji prowadzi do skrócenia czasu cyklu średnio o 20 - 30 proc. Przez skrócenie czasu cyklu zwiększa się wydajność produkcji.

Firma Ecoflow otrzymała właśnie nagrodę obywających się w Bydgoszczy targów Poltools za innowacyjne podejście do rozwiązywania problemów reologicznych występujących w procesie wtrysku dzięki zastosowaniu kamery termowizyjnej TVS-200EX.