Zmiany zastosowane w kształcie wypraski po analizie termowizyjnej

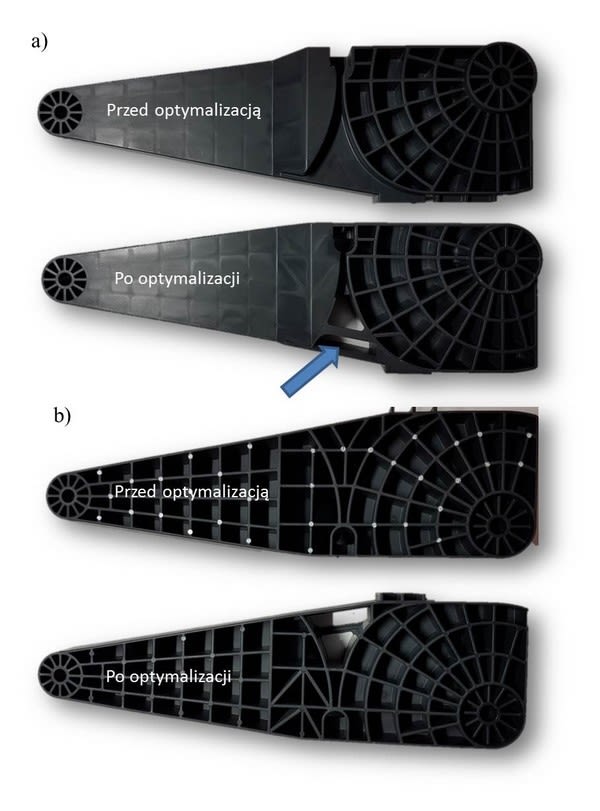

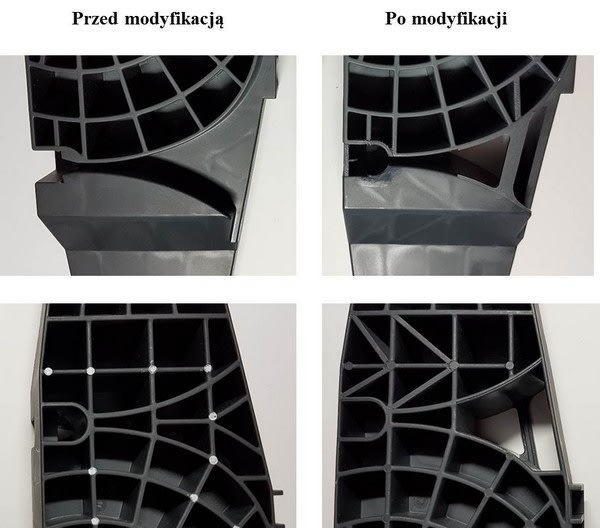

Główną zmianą wprowadzoną w konstrukcji wypraski było "odchudzenie" wypraski w centralnej jej części oraz dodanie żebra wzmacniającego i nie pozwalającego na tak swobodną deformację, jak miało to miejsce w pierwotnym kształcie wypraski. Dla porównania oba kształty wypraski przed i po optymalizacji pokazano na rysunku 3, a szczegółowe porównanie zmodyfikowanych obszarów przedstawiono na rysunku 4.Jak widać na rysunkach 3 i 4, główną modyfikacją było usunięcie części użebrowania, które na skutek dużej koncentracji tworzywa, a tym samym ciepła, ochładzało się dłużej, wywołując deformację wypraski. Dodano wzmocnienie ograniczające deformacje zaznaczone strzałką na rysunku 3a. Wykonana modyfikacja spowodowała bardzo niewielką zmianę masy wypraski (o około 2 g), jednak ograniczenie masy nie było głównym celem tej modyfikacji. Zmianie uległa również konfiguracja kanałów chłodzenia formy wtryskowej. Z jednego długiego obiegu wykonano dwa oddzielne; pozwoliły one na precyzyjną kontrolę temperatury lewej i prawej strony każdej z wyprasek (ze względu na brak zgody właściciela formy, nie mogła być ona przedstawiona w publikacji).

Rys. 3. Kształt wyprasek przed i po optymalizacji: a) strona górna wypraski, b) spód wypraski

Rys 4. Szczegółowe porównanie modyfikowanych obszarów wyprasek

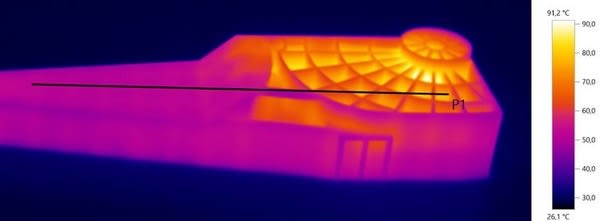

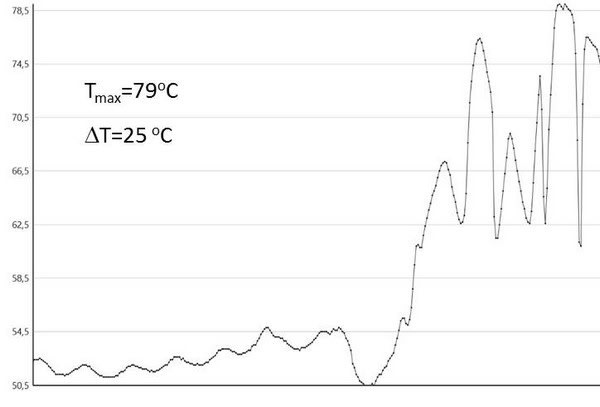

Kolejnym etapem prac była powtórna analiza termowizyjna i określenie koncentracji ciepła w wypraskach poddanych modyfikacji kształtu i wykonanych w zmodyfikowanym narzędziu (formie wtryskowej). Wyniki badań termowizyjnych przedstawiono na rysunku 5.

Rys. 5. Termogram oraz profil zmian temperatury wzdłuż całej wypraski po zastosowanych zmianach