Dodatki i wypełniacze stanowią bardzo ważny element w praktyce przetwórstwa tworzyw sztucznych. Ich stosowanie pozwala nie tylko modyfikować właściwości tworzywa i nadawać mu pożądane cechy, lecz także obniżać koszty produktu finalnego. Jednak stosowanie różnego rodzaju dodatków związane jest ze zwiększonym ryzykiem szybszego zużycia elementów konstrukcyjnych wtryskarek. Celem niniejszego artykułu jest prześledzenie wpływu wypełniaczy i uniepalniaczy na zużycie jednostki wtryskowej.

Dodatki i wypełniacze stanowią bardzo ważny element w praktyce przetwórstwa tworzyw sztucznych. Ich stosowanie pozwala nie tylko modyfikować właściwości tworzywa i nadawać mu pożądane cechy, lecz także obniżać koszty produktu finalnego. Jednak stosowanie różnego rodzaju dodatków związane jest ze zwiększonym ryzykiem szybszego zużycia elementów konstrukcyjnych wtryskarek. Celem niniejszego artykułu jest prześledzenie wpływu wypełniaczy i uniepalniaczy na zużycie jednostki wtryskowej.Wypełniacze

W tworzywach sztucznych stosuje się różnego rodzaju materiały wypełniające, które mogą wpływać na wytrzymałość mechaniczną, udarność, twardość powierzchni, stabilność wymiarową, wytrzymałość termiczną, czy przewodność elektryczną. Często dodanie wypełniacza ma również za zadanie obniżenie kosztów powstałego po wymieszaniu tworzywa. Stosowane są wypełniacze mineralne jak np. kreda, wapień, mączka krzemowa, talk, mika, wypełniacze ceramiczne lub kulki szklane. Jako materiały wzmacniające stosuje się głównie krótkie włókno szklane, włókno węglowe lub włókna aramidowe (kevlar). Stosowane są także tworzywa, które wypełnione są długimi włóknami.Twardość włókna szklanego wynosi ok. 1200 HV. Wykorzystywany do uzyskania koloru białego dwutlenek tytanu TiO2 ma twardość ok. 1000 HV. Dla porównania: standardowa stal azotowana (1.8550) po azotowaniu uzyskuje twardość ca 1000 HV. Wartość ta dotyczy jednak tylko warstwy azotowanej, która zwykle ma grubość do ok. 0,4 mm. Po starciu warstwy azotowanej z powierzchni ślimaka pozostała jego część ma znacząco niższą twardość, co skutkuje przyspieszonym zużyciem. Proszki metali (M390) i stale stopowe (K110) po azotowaniu plazmowym uzyskują twardość ca 1100-1250 HV i są utwardzone na grubość ca 0,2 mm. Po starciu warstwy utwardzonej stale te mają twardość ok. 750 HV.

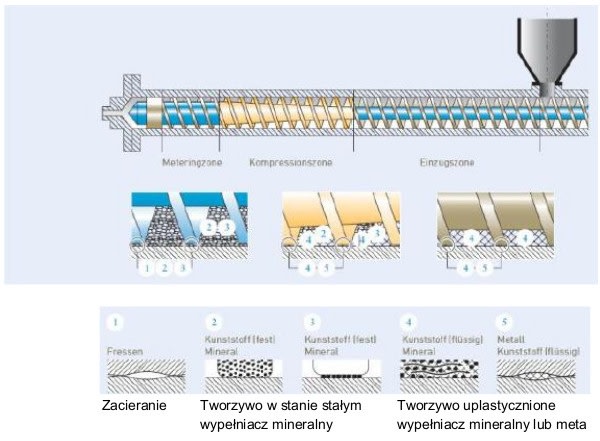

Rys. 1. Rodzaje i mechanizmy zużycia występujące w przetwórstwie tworzyw

Na rys. 1 pokazane zostały mechanizmy zużycia układu plastyfikującego wtryskarki przy przetwórstwie tworzyw z wypełniaczami. Przedstawione zasady dotyczą stosowania tworzyw z wypełnieniem w postaci krótkich włókien szklanych. W przypadku stosowania materiałów wypełnionych długim włóknem szklanym obserwuje się dodatkowy efekt zwiększonych nacisków powierzchniowych.

Wypełniacze oddziałują ściernie na powierzchnię ślimaka, powodując powstawanie mikronacięć. W strefie zasilania i kompresji ślimaka efekt ten może być dodatkowo wzmocniony. Fragmenty wypełniaczy osadzają się na granicy ziarna częściowo uplastycznionego tworzywa tworząc tzw. efekt jeża. Efekt ten zanika dopiero po osiągnięciu przez stop tworzywa odpowiednio niskiej lepkości.

Dla zapewnienia odpowiedniej żywotności układu plastyfikującego wtryskarki zaleca się w przypadku stosowania tworzyw z wypełniaczami wyposażenie maszyny w jednostki o podniesionej odporności na ścieranie i korozję. Dla tworzyw z wypełnieniem do 30 proc. można np. stosować jednostki wtryskowe wykonane z bimetalu BATTalloy AK+, zaś w przypadku, gdy tworzywa zawierają wypełnienie powyżej 30 proc. lub dodawany jest regranulat w ilości powyżej 20 proc. odpowiedniejsze będą jednostki wtryskowe wykonane np. z BATTally AK++.

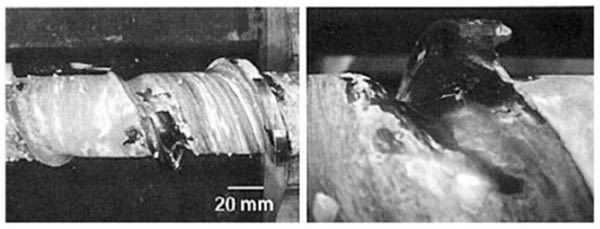

Rys. 2. Efekt wspólnego oddziaływania efektu ścierania i korozji przy przetwórstwie PP wypełnionego włóknem szklanym i barwionego na biało TiO2

Rys. 3. Efekt działania ścierania i erozji powstały wskutek przetwórstwa PA z włóknem szklanym

Rys. 4. Efekt zużycia powierzchni ślimaka wykonanego ze stali azotowanej (34CrAlNi7) po przetworzeniu zaledwie 2,5 t PA66 z 35 proc. wypełnieniem włóknem szklanym

Rys. 5. Efekt ekstremalnie dużego zużycia ślimaka w strefie pobierania i kompresji obserwowany przy przetwórstwie PA66 GF35

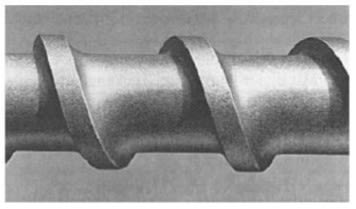

Rys. 6. Efekt wypłukiwania w strefie dozowania ślimaka obserwowany w przetwórstwie ABS i PA6. Ślimak hartowany wykonany z stali 31 CrMoV9

Rys. 7. Zmiany powierzchni ślimaka wskutek działania ścierania