Wydajne lekkie kompozyty z tworzywami termoplastycznymi

Zmniejszenie wagi elemntów odgrywa kluczową rolę w osiąganiu celów w zakresie ochrony klimatu. We własnym interdyscyplinarnym centrum technologicznym lekkich kompozytów w zakładzie produkcyjnym St. Valentin w Austrii Engel od ponad dziesięciu lat opracowuje innowacyjne rozwiązania kompozytowe we współpracy z firmami partnerskimi. Głównym celem są zintegrowane i zautomatyzowane procesy umożliwiające ekonomiczną produkcję wielkoseryjną.

Jednym z głównych obszarów prac rozwojowych jest wykorzystanie materiałów kompozytowych z włókien termoplastycznych. - Powodami tego są z jednej strony wysoce wydajne procesy przetwarzania tworzyw termoplastycznych, a z drugiej większa trwałość”, mówi Füreder. Podejście, które konsekwentnie opiera się na materiale termoplastycznym, toruje drogę do późniejszego recyklingu detali.

W procesie Engel organmelt prepregi z kompozytu z włókien termoplastycznych – na przykład arkusze termoplastyczne i taśmy UD – są kształtowane i funkcjonalizowane w jednym zintegrowanym procesie. Aby osiągnąć tę funkcjonalność, żebra wzmacniające lub elementy montażowe są formowane natychmiast w tej samej formie po termoformowaniu z tworzywa termoplastycznego z tej samej grupy materiałów osnowy co arkusz termoplastyczny.

O rozwiązaniach firmy Engel dla materiałów lekkich rozmawiamy z Michaelem Fischerem

Ogniwa paliwowe napędzają innowacje

Alternatywne technologie napędowe otwierają również nowe możliwości dla przemysłu formowania wtryskowego. - Technologia wodorowa jest obecnie szczególnie silnie promowana w Europie, zwłaszcza w sektorze samochodów ciężarowych mówi Fischer. - W ramach joint venture Cellcentric Daimler Truck i Volvo Group łączą swoje doświadczenie w opracowywaniu i produkcji systemów ogniw paliwowych i wybrały firmę Engel jako jednego ze swoich dostawców technologii.

Kluczowe znaczenie ma tu w szczególności wiedza, jaką posiada Engel w zakresie przetwarzania elastomerów i ciekłego kauczuku silikonowego (LSR). Ogniwa paliwowe wymagają wielu uszczelnień, z których niektóre są formowane bezpośrednio na metalowych lub plastikowych elementach.

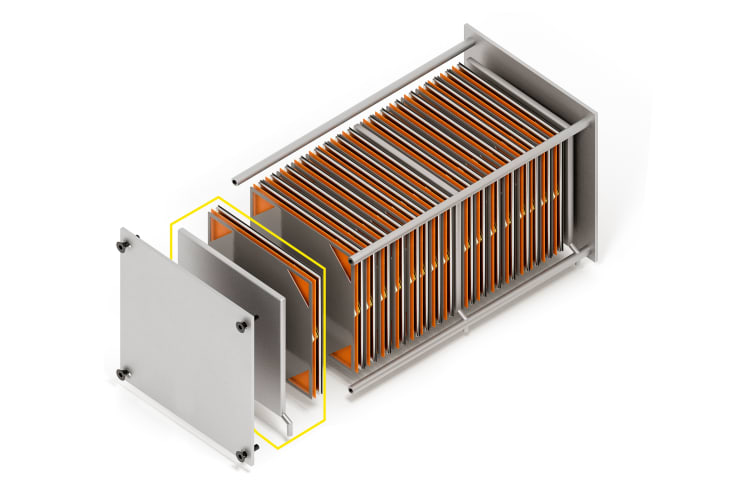

Płytki bipolarne, których potrzeba kilkuset na każde ogniwo paliwowe, są wykonane z metalu, ale Fischer jest przekonany, że w dłuższej perspektywie może się to zmienić.

- Opracowujemy już rozwiązania do formowania wtryskowego dla płyt bipolarnych na bazie tworzyw termoplastycznych. Wyzwaniem jest grubość blachy wynosząca zaledwie kilka dziesiątych milimetra; w tym celu łączymy technologie cienkościenne z formowaniem wtryskowym z dociskiem.

Wtryskarki o masie 10 000 ton i więcej

Podczas gdy wtryskarki Engel duo były już od dawna dostępne jako standardowe maszyny o sile zwarcia do 5500 ton, firma Engel rozszerzyła teraz serię o nowe zastosowania w sektorze mobilności i innych gałęziach przemysłu. Oprócz detali o szczególnie dużej powierzchni i objętości, te nowe mega maszyny z wyjątkowo dużymi przestrzeniami montażowymi form umożliwiają jeszcze szerszą integrację procesów technologicznych.

- Siła zwarcia przekraczająca 10 000 ton i masa wtrysku rzędu kilkuset kilogramów są już dziś technicznie wykonalne - mówi Stefan Engleder przedstawiając perspektywy technologii i podkreślając zaangażowanie firmy Engel w budowanie nowego wymiaru dużych maszyn. - Stworzyliśmy w tym celu możliwości montażowe zarówno w fabryce w St. Valentin w Austrii, jak i w Szanghaju w Chinach. Na całym świecie pomagamy naszym klientom rozwiązywać nowe wyzwania związane z mobilnością – podsumowuje Engleder.