Kiedy mój rozmówca nie do końca rozumie czym się zajmuję, wykonuję z nim następujące ćwiczenie: w naszym bezpośrednim otoczeniu wskazuję jak najwięcej przedmiotów, których produkcja wymaga chłodzenia. Wyliczam zatem po kolei: obudowa telefonu, jabłko, obudowa monitora, okleina biurka, mleko do kawy, podeszwy butów, długopis, okładka na materiały handlowe, komputerowa myszka – chłód, chłód, chłód.

Ale także bardzo często – polimery, polimery, polimery. Okazuje się, że chłodnictwo, które kojarzy nam się głównie z przemysłem spożywczym, jest równie niezbędnym składnikiem produkcji elementów polimerowych.

Esencją przemysłu polimerowego jest podgrzanie półproduktu do temperatury płynięcia, uformowanie, a następnie kontrolowane schłodzenie gotowego wyrobu do temperatury, w której zachowa on pożądany kształt. W zależności od rodzaju produkcji schłodzenie wykonuje się wieloma, bardzo różnymi metodami: tylko przepływem powietrza, powietrzem schłodzonym, wodą, wodą schłodzoną (do temp. około 16°C) itd. Zapewne technolodzy z branży polimerowej wyliczą więcej.

Moją specjalnością jest sam proces wytwarzania chłodu oraz jego transport. Niniejszy artykuł traktuje o chillerach rozumianych jako urządzenia do schładzania medium pośredniego – najczęściej wody.

Obecnie w branży chłodniczej przechodzimy zmiany technologiczne, które śmiało można nazwać rewolucją, ponieważ stosowane od końca II wojny światowej F-gazy coraz częściej wypierane są przez naturalne czynniki chłodnicze, takie jak propan lub CO2, a przy okazji wzrostu popularności kogeneracji coraz częściej mówi się także o urządzeniach absorpcyjnych.

Regulacje formalne

Jedną z najważniejszych regulacji w naszej branży jest rozporządzenie Parlamentu Europejskiego 517/2014. Zgodnie z treścią tego dokumentu od 1 stycznia 2022 r. nie będzie wolno uruchamiać nowych instalacji chłodniczych w oparciu o czynniki chłodnicze o GWP (Global Warming Potential) powyżej 150. Tabela GWP poniżej:

| Czynnik | GWP |

| R32 | 675 |

| R134A | 1430 |

| R290 | 3 |

| R404A | 3922 |

| R407C | 1774 |

| R410A | 2088 |

| R448A | 1387 |

| R449A | 1397 |

| R507A | 3985 |

| R718 | 0 |

| R744 | 1 |

| R1234YF | 4 |

Oznacza to wyeliminowanie w nowych instalacjach prawie wszystkich popularnych F-gazów takich jak: r404a, r410a, r134a, r407c, itd. Na rynku pozostaną z nami przede wszystkim r290 (propan), r1234yf (mieszanina syntetyczna), i r744 (dwutlenek węgla/CO2). Moim obowiązkiem jest poinformować czytelnika, że regulacja na którą się powołuję posiada „furtki”, które teoretycznie pozwolą na stosowanie F-gazów w układach klimatyzacyjnych opartych o jedną sprężarkę (małe moce) o mocy do 50 kW i jeszcze paru innych. Interpretację pozostawiam do rozstrzygnięcia pomiędzy użytkownikiem a odpowiednim urzędem.

Najważniejszy jest jednak fakt, że sens stosowania naturalnych czynników chłodniczych (przede wszystkim CO2) nie leży jedynie w spełnianiu regulacji UE, a w pierwszym rzędzie w znacznych oszczędnościach energii – czyli czystym rachunku finansowym. Co mam na myśli, wyjaśnię w dalszej części artykułu.

Chillery sprężarkowe

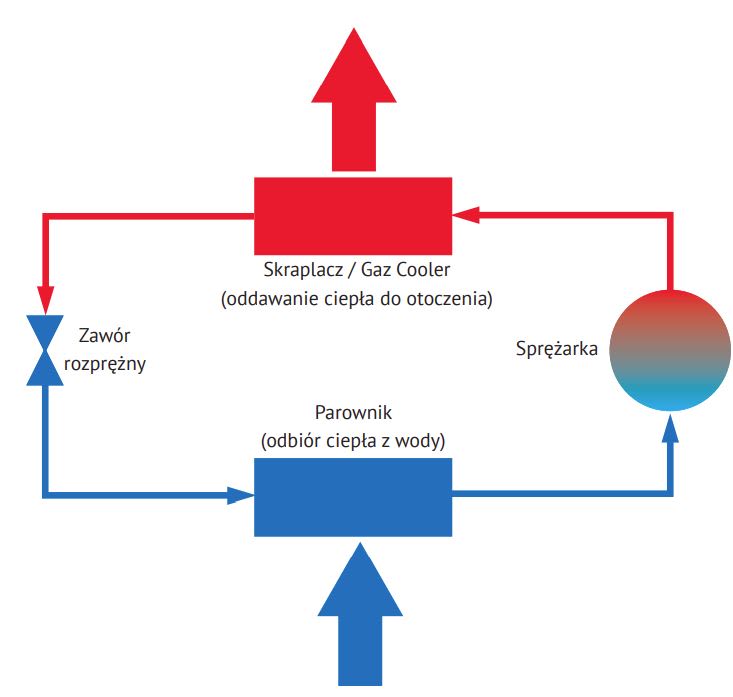

Prawie wszystkie chillery dostępne na rynku opierają się o zamknięty obieg sprężarkowy, który wykorzystuje parowanie i skraplanie czynnika chłodniczego. Chiller w parowniku „wyciąga ciepło” z wody (lub glikolu) poprzez obieg chłodniczy przesyła je do skraplacza, gas coolera lub odzysku ciepła i tam oddaje do otoczenia lub wody grzewczej.

W wielu branżach wykorzystujących chłód stosuje się już urządzenia na CO2, których główną zaletą jest znaczący spadek zużycia energii elektrycznej. Według mojej oceny, w najbliższych latach będziemy obserwowali znaczny wzrost ich popularności w produkcji polimerów. Pod względem technologicznym różnica jest znaczna, a porównanie zużycia energii przedstawia wykres 1.

Wykres 1. Porównanie wykonano dla następujących warunków: moc chłodnicza: 500 kW, obciążenie stałe 100% przez cały rok (365/365), bez freecoolingu; temperatura wody: 16/20°C; system odniesienia: r410a, minTc: 32°C (najczęściej spotykana w mojej praktyce); system CO2 : minTc: 15°C (najczęściej spotykana w mojej praktyce). Porównanie dla Poznania dla każdej godziny w roku. Temperatury otoczenia średnie dla ostatnich 5 lat z IMGW

Jako inżynier chłodnictwa uważam, że proste porównanie współczynników COP, EER itp. może być mylące dla użytkownika. Lepszą metodą jest analiza trybu pracy w skali całego roku i wynikające z niej koszty życia urządzenia w czasie 10 lub więcej lat. Jak widać powyżej, chiller na CO2 zużywa około 35% mniej energii niż popularne urządzenia F-gazowe. W praktyce wartość ta wynosi od 25 do nawet 50%. Jak czytelnik może zauważyć, profile zużycia są bardzo różne.

Transkrytyczne urządzenia na CO2 posiadają dwa tryby pracy: podkrytyczny i nadkrytyczny. Tryb nadkrytyczny jest realizowany, kiedy temperatura otoczenia wynosi powyżej 27°C – czyli latem. W tym okresie zmniejszenie zużycia energii w stosunku do systemu odniesienia wynosi około 10%. Jest to zjawisko oczywiście pozytywne, ale wartość ta może być zbyt mała, aby uzasadnić zwiększony CAPEX (koszty inwestycyjne).

Schemat obiegu chłodniczego

Kiedy temperatura otoczenia wynosi poniżej 27°C (jesień, zima, wiosna, a także często nocą w lato), układ chłodniczy na CO2 pracuje w trybie podkrytycznym, który zużywa już znacząco mniej energii niż układ F-gazowy. Sumarycznie w skali roku daje to oszczędność w granicach 35%. Liczba kilowatogodzin pomnożona przez stawkę za energię elektryczną pozwala nam przeliczyć wartość procentową na konkretne sumy pieniężne i podać szacowany w danych warunkach zwrot z inwestycji, który zazwyczaj wynosi pomiędzy 2 a 5 lat.

Najlepsze chillery na CO2 pracują w systemie zalanym-pompowym. Taka architektura pozwala na bardzo stabilną i efektywną energetycznie pracę. Inne coraz częściej pożądane cechy to wysokie standardy ciśnieniowe (120 bar po stronie wysokociśnieniowej, 80 bar po stronie ssania), komponenty takie jak sprężarki od podstaw stworzone do pracy z CO2 oraz sterowniki pozwalające na wpięcie w centralne BMS’y instalacji chłodniczych lub całego zakładu.

Schemat chillera CO2 pracującego w systemie zalano-pompowym

Kolejnym czynnikiem wpływającym na wynik finansowy jest wykorzystanie ciepła odpadowego – potocznie nazywane odzyskiem ciepła. Jak pokazano wcześniej, ciepło „wyciągnięte” z wody musi być gdzieś oddane. Niestety zbyt często jest ono wyrzucane do otoczenia, czyli marnowane. Tymczasem według ogólnej zasady można uznać, że do dyspozycji w formie ciepła jest 130% mocy chłodniczej. Czyli chiller o mocy chłodniczej 100 kW, może wyprodukować jednocześnie 130 kW ciepła. Taka ilość ciepła wystarczy do ogrzania około 1000 m2 biur. Potencjał jest więc imponujący.

Dla inżynierów istotna jest temperatura, w której są w stanie uzyskać ciepło bez sztucznego zwiększania zużycia przez chiller. W przypadku urządzeń F- gazowych jest to około 45 do 55°C, a w przypadku CO2 nawet powyżej 90°C. Chillery na CO2 mogą więc służyć jednocześnie do produkcji zimnej wody dla produkcji oraz ogrzewania biur.