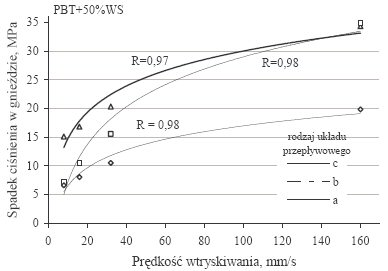

Można zauważyć, że dla kompozytu o osnowie z PBT, duża prędkość frontu ciekłego tworzywa wtryskowego umożliwia obniżenie temperatury gniazda formy wtryskowej. Powoduje to zmniejszenie poziomu odkształcenia i naprężenia w wyprasce, ale jednocześnie może prowadzić do obniżenia jej stopnia krystaliczności. W wyniku wtryskiwania PBT+50 proc. WS z dużymi prędkościami stwierdzono znaczący spadek ciśnienia w gnieździe formującym (rys. 2). Rozkład temperatury tworzywa w gnieździe formującym po całkowitym jego wypełnieniu był nieznaczny i wynosił od 0,8 do 2,5 st. C.

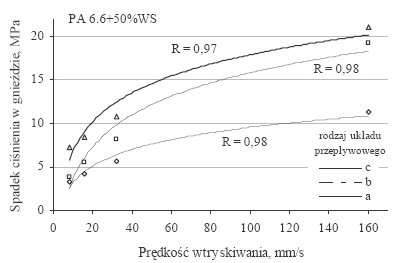

Wzrost tej wielkości pogarsza jakość wyprasek i zwiększa ich odkształcalność. W przypadku umiejscowienia punktu wtrysku zgodnie z pierwszym wariantem z rysunku 1. w trakcie dynamicznego wypełniania gniazda formy, w jego wnętrzu powstaje duży gradient temperatury, którego wartość oszacowano w przedziale od 10,1 do 12,8 st. C. Powoduje to powstanie w materiale kilkakrotnie wyższych naprężeń i odkształceń i dwukrotnie większego skurczu przetwórczego. Zmiany ciśnienia w trakcie wypełniania gniazda przez poliamid są w swoim charakterze zbliżone do przetwórstwa PBT+50 proc. WS (rys. 3), ale spadki wartości są dwukrotnie niższe. W tym przypadku warunkiem uzyskania wyprasek o oczekiwanych cechach geometrycznych jest podwyższenie ciśnienia wtryskiwania i docisku oraz nieznaczne zwiększenie czasu docisku.

Autorzy: dr inż. Dariusz Sykutera (Uniwersytet Technologiczno - Przyrodniczy w Bydgoszczy), Marcin Hejnowski.