W ciągu ostatnich lat wymagania odnośnie parametrów wtryskarek ulegały coraz większemu zaostrzeniu. Dotyczyło to zwłaszcza powtarzalności oraz skrócenia czasów cyklu. Równolegle do tego maszyny zyskiwały coraz bardziej zwartą budowę, a zbiorniki oleju stawały się coraz mniejsze.

W ciągu ostatnich lat wymagania odnośnie parametrów wtryskarek ulegały coraz większemu zaostrzeniu. Dotyczyło to zwłaszcza powtarzalności oraz skrócenia czasów cyklu. Równolegle do tego maszyny zyskiwały coraz bardziej zwartą budowę, a zbiorniki oleju stawały się coraz mniejsze.Wraz z udoskonalaniem regulacji proporcjonalnej i techniki serwozaworów, a także układów hydraulicznych z pompami regulowanymi, coraz bardziej wypierane były stare, standardowe układy hydrauliczne z zaworami sterującymi.

Maszyny stały się szybsze i wydajniejsze. Tym samym więc, w wyniku rozwoju technicznego tolerancje szczelinowe zaworów i pomp stawały się coraz mniejsze, co z kolei wymagało wzrostu jakości i czystości cieczy pracujących pod ciśnieniem.

Typowe tolerancje szczelinowe i grubości warstewki smaru (częściowy wyciąg z CETOP RP 92 H):

- Pompy zębate pod ciśnieniem - od koła zębatego do płyty bocznej/korpusu = 0,5 - 5 μm

- Pompy łopatkowe

- Pompy tłokowe

- Serwozawory

- Zawory regulacyjne

- Uszczelki = 0,05 – 1 μm

- wierzchołek łopatki = 0,5 - 5 μm

- boki łopatki = 5,0 - 13 μm

- luz promieniowy w otworze tłoka = 5,0 - 40 μm

- płyta zaworu cylinder = 1,5 – 10 μm

- tłok sterujący (luz promieniowy)= 2,5 - 8 μm

- tłok sterujący (luz promieniowy)= 2,5 - 23 μm

- zawór tarczowy = 1,5 – 5 μm

Przykłady te pokazują, że mocno wzrosły także wymagania odnośnie filtracji. Nawet najmniejsze zanieczyszczenia mogą być przyczyną zakłóceń w pracy i awarii układów hydraulicznych. Dlatego też poprzez zastosowanie lepszej i efektywniejszej filtracji połączonej z wysoką jakością oleju hydraulicznego można zapobiegać zużyciu elementów układu hydraulicznego.

O zużyciu oraz przyczyny przestojów świadczą różne zjawiska. Najważniejsze z nich to choćby nagła awaria komponentów układu hydraulicznego spowodowana dużymi cząsteczkami, chemicznym rozkładem oleju hydraulicznego i zużyciem kawitacyjnym, a także postępujący spadek sprawności spowodowany zanieczyszczeniami bardzo drobnymi.

Kolejne przyczyny to m.in. awaria maszyny w wyniku zamulenia dna zbiornika i komponentów wskutek osadzania się zanieczyszczeń bardzo drobnych oraz produktów rozkładu utlenionego oleju hydraulicznego (produkty starzenia).

W grę może wchodzić ponadto spadek mocy na skutek wewnętrznych przecieków na uszczelkach powstających w wyniku efektu Diesla i zużycia ściernego spowodowanego zanieczyszczeniami. Ostatnia przyczyna to zużycie następujące wskutek spadku jakości oleju hydraulicznego w wyniku zbyt dużej zawartości wody.

Jak wskazuje doświadczenie w zakresie zarządzania płynami, a zwłaszcza w zakresie kontrolowania zanieczyszczeń, filtracja bardzo dokładna połączona z zastosowaniem odpowiednich olejów hydraulicznych wyraźnie obniża zużycie i wpływa na trwałe oczyszczenie oleju hydraulicznego z produktów starzenia.

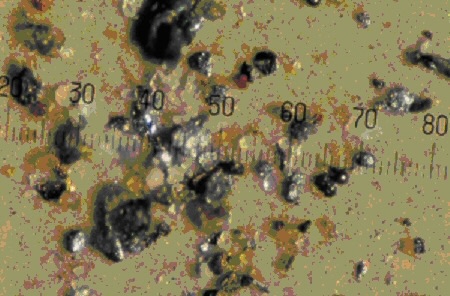

Poniższy rysunek przedstawia przykład stanu techniki sprzed 12 lat z niewystarczającą koncepcją filtracji: dokładność filtracji 10 μm i gorzej. Jest to sprawozdanie z badania oleju w wtryskarce typu SGA 275 o klasie czystości -/21/18

Dzisiejszy stan techniki

Dalszy rozwój techniki filtracji, podzespołów konstrukcyjnych oraz całych maszyn umożliwia tanie utrzymywanie wysokiej klasy czystości oleju hydraulicznego i wiążące się z tym obniżenie awaryjności oraz kosztów eksploatacji przy utrzymaniu wysokiej dyspozycyjności wtryskarek.

Na poniższym rysunku zaprezentowano natomiast wyniki uzyskane na tej samej wtryskarce, co na pierwszym rysunku, ale po udoskonaleniu koncepcji filtracji i podwyższeniu dokładności filtracji do 3 μm (sprawozdanie z badań oleju o klasie czystości 13/11/09).

Wykorzystano informacje z publikacji Klausa Lange „Zarządzanie płynami, klucz do profilaktycznej pielęgnacji wtryskarek”.