Kiedy sprawdzamy, czy detal odbiega od wzorca, przykładamy te elementy obok siebie i patrzymy, czy kolory są takie same. A jeśli występuje różnica, to jak duża? Jak ją opisać? Jak to przełożyć na produkcję, jeśli chcemy wytwarzać w przyszłości zgodne kolory i zapewnić sobie magazyn produktów bez martwienia się o przypadkowe pomieszanie partii, i o to, że klient otrzyma kilka sztuk z widoczną różnicą koloru. Takie wątpliwości zawsze będą się pojawiać, dopóki kolor będziemy oznaczać wyłącznie słownym opisem na podstawie oceny wzrokowej.

Nasze oczy zauważają różnice dosyć dokładnie, ale do opisu wielkości tych różnic potrzebujemy już urządzenia pomiarowego. Dlaczego? Bo to właśnie pomiar wskaże nam liczbowo o ile "rozbiega" się kolor. Jeśli do tych sytuacji dodamy kwestię zastępowania osób z powodu urlopu i innych sytuacji, to czy cała firma będzie zamknięta, bo kolorysta jest na wakacjach?

Jeśli już czujemy się przekonani o wartości urządzenia pomiarowego, to pojawia się pytanie - jakie urządzenie wybrać? W tym celu warto odpowiedzieć na kilka pytań, co jednoznacznie podpowie nam, jakie urządzenie będzie najlepsze.

Ale zanim odpowiemy na pytania, które wskażą nam to właściwe urządzenie, warto dowiedzieć się, jak urządzenie mierzy kolor.

Pokrótce, jest to proces analogiczny do ludzkiego sposobu postrzegania kolorów. Światło z urządzenia oświetla mierzoną próbkę i czyta, jakie długości fali zostały odbite w zakresie widzialnym. Ten tryb nazywa się pomiarem w odbiciu, natomiast dla próbek przezroczystych mierzy się, ile światła zostało przepuszczone przez tą właśnie próbkę; nazywa się to pomiarem w przezroczu lub transmisji.

Przejdźmy teraz do pytań, które pomogą nam jasno sprecyzować urządzenie spełniające nasze potrzeby. Pierwsze z nich (niemal najważniejsze): czy urządzenie będzie przeznaczone na wewnętrzne potrzeby firmy w celu osiągnięcia i kontrolowania pewnych standardów produkcji, czy może potrzebujemy urządzenia ze względu na projekt dla naszego klienta? Kwestia ta dotyczy istotnej cechy urządzenia, jaką jest geometria. To ona jest najważniejsza na początku wyboru urządzenia, jeśli potrzebujemy porównywać wyniki. Dlaczego? Bo jeśli porównujemy wyniki pomiarów, to należy to wykonywać na danych zmierzonych z tej samej geometrii.

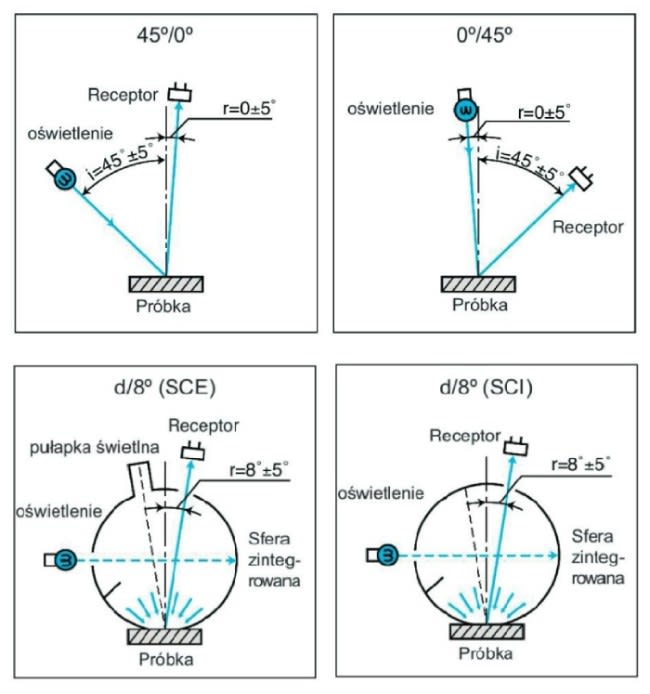

W tej chwili należy się wszystkim czytelnikom krótkie wyjaśnienie: czym jest wspomniana geometria? Otóż jest to rodzaj oświetlenia i ustawienie detektorów urządzenia względem próbki. Jest to przypisane do konkretnego urządzenia i nie podlega modyfikacjom. Zatem nie ma możliwości zamiany samej tylko geometrii i nie istnieją specjalne kalkulatory przeliczające wyniki koloru z jednej geometrii w inną. W znakomitej większości występują 2 wiodące geometrie pomiarowe: d/8 i 45/0. Pierwsza z nich oznacza oświetlenie rozproszone wewnątrz białej kuli, podczas gdy detektory pomiarowe są ustawione pod kątem 8 stopni względem prostej prostopadłej do próbki. Własność tej geometrii pozwala na pomiar w trybach SCI i SCE. Co to oznacza? Otóż jest to cecha wyłącznie geometrii d/8 i nie występuje w geometrii 45/0. Oznacza ona, że można wykonać pomiar z uwzględnieniem połysku próbki (SCI) lub wyłączyć ten połysk (SCE) - czyli urządzeniem w geometrii d/8 można mierzyć w jednym czasie w dwóch trybach lub w jednym z nich. Drugi typ geometrii to konstrukcja z oświetleniem skierowanym pod kątem 45 stopni do powierzchni próbki, w której detektory są ustawione prostopadle do próbki.

Natomiast jeśli urządzenie wybieramy dla siebie, a nie ze względu na projekt, to decyzyjność pójdzie w innym kierunku. To znaczy, że nie wybieramy urządzenia z uwagi na geometrię pomiarową jaka jest u naszego klienta, tylko ze względu na własne potrzeby. Takie podejście skłania nas do bliskiego przyjrzenia się wszystkim detalom, próbkom i surowcom, jakie zamierzamy mierzyć w bliskim i dalekim horyzoncie czasowym - czyli przechodzimy do kwestii rodzaju mierzonych próbek.