Przejęcie firmy Netstal Maschinen AG przez koncern Krones AG rozszerza protfolio maszynowe koncernu o rozwiązania dla każdego etapu cyklu przetwórstwa tworzyw sztucznych.

Począwszy od linii do recyklingu Krones MetaPure oraz narzędzia do produkcji preform ( w tym nowego systemu formowania wtryskowego Krones Prefero, dodanego w wyniku niedawnego przejęcia) oraz narzędzi MHT - poprzez ErgoBloc do rozdmuchu, napełniania i etykietowania butelek PET, a także rozwiązania w zakresie części suchej, Krones stał się dostawcą kompleksowym i kompletnym. W ofercie Krones dostępne są ponadto kompleksowe rozwiązania w zakresie cyfryzacji oraz specjalistyczna wiedza w zakresie projektowania preform i butelek. To sprawia, że Grupa Krones jest jedynym dostawcą, który może pokryć cały łańcuch wartości w branży napojów PET z jednego źródła. Co dokładnie oznacza system formowania wtryskowego Prefero i jakie są jego zalety w produkcji preform i zamknięć PET?

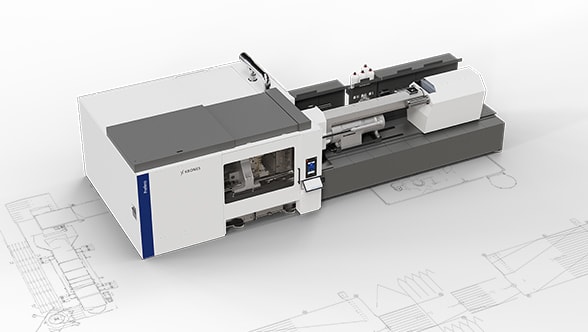

Wtryskarka w systemie Prefero jest maszyną z bocznym wejściem, napędzaną w pełni elektrycznie siłą zwarcia i pięciopunktową podwójną dźwignią przegubową. Płynna praca, niskie zużycie i mniejsza powierzchnia zabudowy oraz zakres wydajności wynoszący od 300 do 1 600 kilogramów PET na godzinę - to charakteryzuje maszynę Prefero. Serwoelektryczny napęd za pomocą wysoce dynamicznych silników synchronicznych zapewnia niezrównaną dynamikę i efektywność energetyczną. Prefero gwarantuje jednorodną jakość topnienia, lepsze mieszanie kolorów i stuprocentowe opracowywanie rPET.Zrównoważone rozwiązania wykorzystujące jedynie niewielkie ilości materiałów opakowaniowych w celu uzyskania optymalnych właściwości produktu

Więcej gniazd formy na powierzchnię i oraz adaptacyjny proces formowania wtryskowego, który umożliwia bardzo szybkie cykle, pozwalają na osiągnięcie wyższej wydajności przy zachowaniu tej samej wielkości maszyny. Łącznie 144 gniazda w maszynie o nacisku 400 ton sprawiają, że ślimak PETX, który został opracowany na nowo dla jednostki wtryskowej, jest idealnym rozwiązaniem dla trwającego trendu w kierunku coraz mniejszych i coraz lżejszych preform. W zależności od grubości ścianki i masy preform, typowe czasy cyklu wahają się od pięciu do 14 sekund. Inteligentny układ hydrauliczny z napędem adaptacyjnym zmniejsza zużycie oleju w niskich temperaturach. Co więcej, teraz możliwe jest ustawienie niższych temperatur w osuszaczu, ponieważ zoptymalizowano etapy ścinania i nagrzewania.Osuszacz, chłodnica i inne urządzenia peryferyjne są zintegrowane z Euromap 82. Opcjonalne warianty chłodzenia końcowego obejmują również wewnętrzne chłodzenie preform. Wysoce dynamiczny napęd usuwania jest standardowo wyposażony w podwójną taśmą i obejmuje do czterech stacji dochładzania w płycie usuwania. Nie określono stałego miejsca po stronie ruchomej dla systemu usuwania, więc można go pozycjonować dowolnie. Narzędzia PET firmy MHT stosowane przez Prefero imponują 100-procentową zgodnością ze standardami przemysłowymi. Standardową powłoką rdzeni jest azotek tytanu (TiN), a pierścieni szyjkowych jest diamentopodobny węgiel (DLC).

Prefero jest sercem systemu preform firmy Krones. Wtryskarka została zaprojektowana jako maszyna hybrydowa z elektrycznym ruchem zamykającym formę.

Szczególnie wyjatkowa jest tu filozofia firmy Krones polegająca na oferowaniu zintegrowanych systemów, które dzięki dodaniu Prefero obejmują teraz również formowanie wtryskowe. Jochen Hirdinia, Head of Plastics Technology, wyjaśnia - System formowania wtryskowego Prefero uzupełnia koncepcję linii Krones, w której kilka idealnie zharmonizowanych pojedynczych maszyn jest połączonych w celu stworzenia całościowo pomyślanego systemu. Dla firmy Krones i jej klientów ważna jest wydajność linii i kluczowe wskaźniki wydajności. I tutaj osiągamy najlepszy możliwy wynik końcowy dzięki konfiguracji opartej wyłącznie na Krones.

- System formowania wtryskowego Prefero uzupełnia koncepcję linii Krones, w której kilka idealnie zharmonizowanych pojedynczych maszyn jest połączonych w celu stworzenia całościowo pomyślanego systemu. - Jochen Hirdina, Head of Plastics Technology w firmie Krones

Bezpośrednie połączenie z wydmuchiwarką Contiform tworzy jeszcze więcej synergii w zakresie ciągłej produkcji i zmniejsza koszty logistyki wewnętrzne. Dzieje się tak, ponieważ po uformowaniu wtryskowym preformy są przekazywane bezpośrednio do wydmuchiwarki, bez żadnych obejść lub tymczasowego składowania zaraz po procesie wtrysku. Jest to kolejna zaleta własnej technologii formowania wtryskowego: jeśli produkujesz preformy samodzielnie, zamiast kupować je na rynku, nie tylko uniezależniasz się od dostawców, ale także oszczędzasz na kosztach transportu i powierzchni magazynowej. Skomplikowane kontrole jakości i higieny dostarczanych towarów nie są już konieczne. Kolejna korzyść: jakość preform wzrasta, ponieważ rysy i zadrapania na powierzchni preformy, powstające podczas pakowania i transportu, są zredukowane.

System formowania wtryskowego Prefero ma zastosowanie nie tylko dla nowych maszyn, ale także do istniejących linii. Efektem końcowym jest produkcja, która charakteryzuje się przede wszystkim niezawodnością produkcji, ciągłym monitorowaniem jakości, niskim zużyciem energii i niską wagą opakowania.

Energooszczędna produkcja w połączeniu z oszczędnym projektem preformy

Prefero zużywa około 20 procent mniej energii niż porównywalne maszyny i oferuje pełną przejrzystość dzięki wizualnemu przetwarzaniu zużycia energii w czasie rzeczywistym. Specyficzny dla danego zastosowania interfejs HMI wyróżnia się inteligentną obsługą i prostymi funkcjami uruchamiania i zatrzymywania. Panel sterowania zaledwie z czterema przyciskami programowymi i przeprojektowanym ekranem dotykowym zapewnia dostęp do wszystkich ważnych parametrów urządzenia. Opcjonalnie wbudowany stabilizator napięcia i częstotliwości (Cycle Guard) sprawia, że system jest mniej podatny na krótkie przerwy w dostawie prądu: ponowne uruchomienie można zainicjować w ciągu 3 minut zamiast jak zazwyczaj 50 minut.

Ważnym aspektem, które należy wziąć pod uwagę przy opracowywaniu opakowań, są projekt preformy, ujście oraz zamknięcie. Eksperci Krones nie pozostawiają tutaj niczego przypadkowi, ponieważ nawet najmniejsze zmiany w konfiguracji mogą mieć duże znaczenie. Specyfikacje można modyfikować dopasowując je do dostosowanej do indywidualnych potrzeb produkcji własnej, co otwiera potencjał do dalszej redukcji wagi opakowań. Optymalny współczynnik rozciągnięcia poprawia właściwości butelki pod względem obciążenia od góry, stabilności termicznej, ciśnienia rozrywającego i nieprzepuszczalności CO2. Jochen Hirdinia wyjaśnia to na przykładzie obliczeniowym - Jeden gram materiału zaoszczędzony na butelkę obliczony dla 48 000 butelek lub 6 000 godzin rocznie daje oszczędności w wysokości ponad 316 000 euro. To tylko jedna z wielu kalkulacji, które czarno na białym udowadniają rentowność i zrównoważony rozwój.