Firma Mold-Masters posiada w swojej ofercie szeroką gamę systemów gorącokanałowych do wszystkich branż. Spółka jest także ważnym graczem na rynku przetwórstwa PET - jest dostawcą kompletnych form do produkcji preform PET, gorących i zimnych połówek, a swoim klientom proponuje również konwersje oraz remonty form innych czołowych producentów. Z uwagi na wszechobecną standaryzację rozwiązań, formy są w pełni kompatybilne z większością platform dostępnych na rynku, a komponenty formujące w pełni pasują do form innych dostawców.

Firma Mold-Masters posiada w swojej ofercie szeroką gamę systemów gorącokanałowych do wszystkich branż. Spółka jest także ważnym graczem na rynku przetwórstwa PET - jest dostawcą kompletnych form do produkcji preform PET, gorących i zimnych połówek, a swoim klientom proponuje również konwersje oraz remonty form innych czołowych producentów. Z uwagi na wszechobecną standaryzację rozwiązań, formy są w pełni kompatybilne z większością platform dostępnych na rynku, a komponenty formujące w pełni pasują do form innych dostawców.Mold-Masters posiada opatentowane rozwiązania zarówno do gorących, jak i zimnych części formy. Jak wiadomo, od każdej produkcji masowej, jaką jest również produkcja preform PET, oczekuje się m.in. możliwie najkrótszego czasu cyklu, niskiego zużycia energii czy szybkiej zmiany koloru, przy jednoczesnym utrzymaniu wysokiej wydajności i jakości gotowej wypraski (preformy). Z uwagi na to firma stworzyła rozwiązania, które w pełni pozwalają sprostać postawionym wymogom.

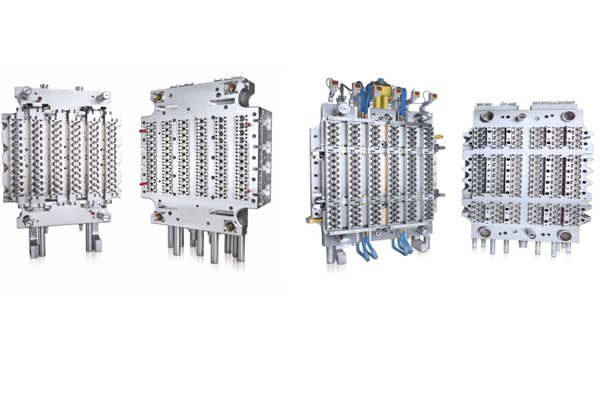

Rys. 1. Przykłady form do przetwórstwa PET (z lewej 72-gniazdowa, z prawej 96-gniazdowa).

iCOOL to innowacyjna metoda chłodzenia elementów formujących preformę. Poniższy rysunek w pełni oddaje ideę superefektywnego odprowadzania ciepła oraz pokazuje różnicę z rozwiązaniem klasycznym. Lewa strona pokazuje rozwiązanie klasyczne, prawa rozwiązanie iCOOL.

Rys. 2. Idea iCOOL oraz neck ring wykonany w tejże technologii.

Stosowana od ponad 30 lat technologia lutowania dyfuzyjnego pozwala na ponad 5-krotne zwiększenie kontaktu obszaru chłodzonego z preformą. Dzięki temu można pracować z wodą o znacznie wyższej temperaturze, co bezpośrednio wpływa również na obniżenie zużywanej energii (brak konieczności ciągłego schładzania) oraz pozwala zredukować jej zużycie. Kolejną zaletą rozwiązania jest redukcja czasu chłodzenia, a co za tym idzie - czasu cyklu, z uwagi na bardziej efektywny odbiór ciepła. Kanały chłodzące podążają po kształcie preformy, co znakomicie wpływa na stabilizację wymiarów, zwłaszcza w obszarach, gdzie preforma ma najgrubsze ścianki. Z uwagi na lepsze chłodzenie, czas życia elementów chłodzących jest dłuższy niż w przypadku elementów chłodzonych punktowo lub spiralnie. Wszystkie elementy wykonane w technologii iCOOL pasują do form wykorzystujących rozwiązania konwencjonalne, co pozwala zminimalizować koszty inwestycji w przypadku konieczności zwiększenia produktywności.

Sercem strony gorącej (tzw. hot runner) jest idealnie zbalansowany rozdzielacz wykonany w technologii iFLOW.

Rys. 3. Rozdzielacz wykonany w technologii iFLOW.

Rozdzielacze Mold-Masters nie są rozwiązaniem klasycznym, polegającym na przewiercaniu bloków stalowych. Technologia Mold-Masters, polegająca na łączeniu dwóch połówek w monolit, oferuje możliwości, które nie są osiągalne konwencjonalną metodą. Frezowane i polerowane kanały umożliwiają nieograniczony rozkład i zapobiegają tworzeniu ostrych krawędzi oraz tzw. martwych stref, które zwykle są cechami rozdzielaczy przewiercanych. Rozdzielacze są naturalnie zbalansowane, spełniają wymagania czystej i szybkiej zmiany koloru oraz minimalnego spadku ciśnienia.

Naturalny rozpływ tworzywa wewnątrz rozdzielacza pozwala zmniejszyć współczynnik ścinania, a co za tym idzie poziom aldehydu octowego AA (szczególnie ważny parametr w przypadku preform do wody). Z uwagi na szybsze wypełnienie gniazda, możliwa jest produkcja preform o cieńszych ściankach. Dzięki mniejszym spadkom ciśnienia wewnątrz rozdzielacza możliwa jest praca z formą o większych krotnościach na maszynach o niższych siłach zwarcia (brak efektu uchylania się formy spowodowanego wtryskiem z wysokim ciśnieniem).

Hot-runnery Mold-Masters są kompatybilne ze wszystkimi standardami na rynku i mogą pracować ze wszystkimi formami oraz maszynami.