Guma, podobnie jak tworzywa termoplastyczne, jest materiałem wykorzystywanym w wielu gałęziach przemysłu. Komponenty oparte na elastomerach odgrywają bardzo ważną rolę w inżynierii procesowej oraz w konstrukcjach maszyn i urządzeń. Konstrukcyjne elementy gumowe, często niewidoczne dla użytkownika, mają jedną niepowtarzalną cechę, bez której wiele urządzeń nie mogłoby działać - elastyczność.

Pomimo, że guma jest powszechnie stosowanym materiałem konstrukcyjnym, to wiedza na jej temat jest raczej nikła. Większość z nas w odpowiedzi na pytanie ''z czym kojarzy Ci się guma?'' zapewne stwierdziłaby ''z oponami'' albo ''z gumą do żucia''. Odsetek osób wymieniających Charlesa Goodyeara, czy Thomasa Hancocka, i opatentowany przez nich w 1844 r. proces wulkanizacji byłby już niewielki.

Choć w wielu przypadkach zastosowanie elementu wykonanego z gumy wydaje się prostym i eleganckim rozwiązaniem poważnego problemu inżynierskiego, to dobór właściwego materiału jest zazwyczaj oparty na doświadczeniu producenta lub dostawcy w zakresie projektowania właściwości przetwórczych mieszanek kauczukowych pod kątem zgodności ze specyfikacją wyrobu. Mniej doświadczeni projektanci mają tendencję do traktowania gumy jako podejrzanego i zawodnego materiału i starają się jej unikać, jeśli to możliwe.

Chcąc dobrać odpowiednie materiały do produkcji wyrobów gumowych, można posłużyć się wytycznymi zawartymi m.in. w normach ASTM D2000-18, SIS-ISO/TR 17051:2020. Opłaca się jednak posiadać, choćby szczątkową, wiedzę odnośnie do doboru właściwego elastomeru i opracowywania receptury mieszanki kauczukowej. Tym zagadnieniom poświęcony jest niniejszy artykuł.

Podstawowe właściwości wyrobu gumowego zdeterminowane są przede wszystkim właściwościami elastomeru. Aby dobrać odpowiedni surowiec i uzyskać maksymalną funkcjonalność produktu w danym zastosowaniu należy odnieść się do warunków środowiskowych, w jakich będzie on użytkowany. Baczną uwagę należy zwrócić na temperaturę pracy elementu gumowego, rodzaj substancji chemicznych, z jakimi kontaktować się będzie wyrób, a także wymagania odnośnie do właściwości fizyko-mechanicznych. Warto również doprecyzować, czy wyrób będzie pracował statycznie (np. trwale odkształcone uszczelnienie), czy dynamicznie (np. amortyzator).

Wyroby gumowe zachowują właściwości elastyczne w temperaturze -50ºC i niższej. Wraz ze spadkiem temperatury elastomery stają się twardsze i mniej elastyczne, a po osiągnięciu temperatury zeszklenia robią się kruche. Wystawione na działanie wysokich temperatur ulegają natomiast nieodwracalnym przemianom chemicznym - temperatura rozkładu większości elastomerów jest zbliżona do 400°C. Dlatego też temperatury graniczne, zapewniające właściwą pracę elementów gumowych mieszczą się w węższym zakresie (rys. 1).

Maksymalna temperatura pracy może się znacznie różnić w zależności od elastomeru. Najwyższe ciągłe temperatury pracy mają elastomery silikonowe (VMQ, FVMQ) i fluorowe (FKM, FFKM), w przypadku których mogą one przekraczać 230°C. Elastomery poliakrylowe (ACM) i uwodornione elastomery nitrylowe (HNBR) zachowują swoje właściwości do temperatury 160-180°C. Elastomery ogólnego przeznaczenia, takie jak poliizopren (IR) czy kopolimery butadienu z nitrylem kwasu akrylowego (NBR), mają maksymalną temperaturę roboczą w zakresie 100-120°C.

Zdolność elastomerów do efektywnego spełniania funkcji w danych warunkach termicznych jest oceniana na podstawie porównania właściwości mechanicznych wyrobów przed i po przyspieszonym starzeniu w warunkach laboratoryjnych. Można w ten sposób oszacować wpływ czynników atmosferycznych i ozonu na trwałość produktu. W wyniku niszczącego działania tlenu zmniejsza się elastyczność i pogarszają się właściwości wytrzymałościowe detali. Ozon przyczynia się do powstawania spękań na powierzchni gumy, szczególnie wyraźnych w miejscu naprężeń.

Najbardziej podatne na niszczące działanie tlenu i ozonu są wyroby wykonane z kauczuku naturalnego (NR), kopolimerów butadienowo-dienowych (SBR) i kopolimerów butadienowo-akrylonitrylowych (NBR). Mniej wrażliwy na utlenianie jest polichloropren (CR). Bardzo odporne na działanie czynników utleniających w zwykłej temperaturze są wulkanizaty kauczuku butylowego (IIR), terpolimeru etylenowo-propylenowo-dienowego (EPDM) i chlorosulfonowanego polietylenu (CSM).

By dokonać właściwego doboru elastomeru, oprócz wpływu czynników utleniających, bada się również ich kompatybilność z różnymi cieczami: paliwem, olejami, płynami chłodzącymi (woda, glikol etylenowy) itd. W internecie można znaleźć szczegółowe informacje na ten temat dostarczane przez producentów. Listy obejmują często kilkadziesiąt substancji chemicznych.

Związki chemiczne mogą reagować zarówno z kauczukiem, jak i z pozostałymi składnikami mieszanki kauczukowej (o których będzie jeszcze mowa), przyczyniając się do obniżenia własności użytkowych wyrobu gumowego, jak również do zanieczyszczenia środowiska pracy wyrobu substancjami ługowanymi z gumy.

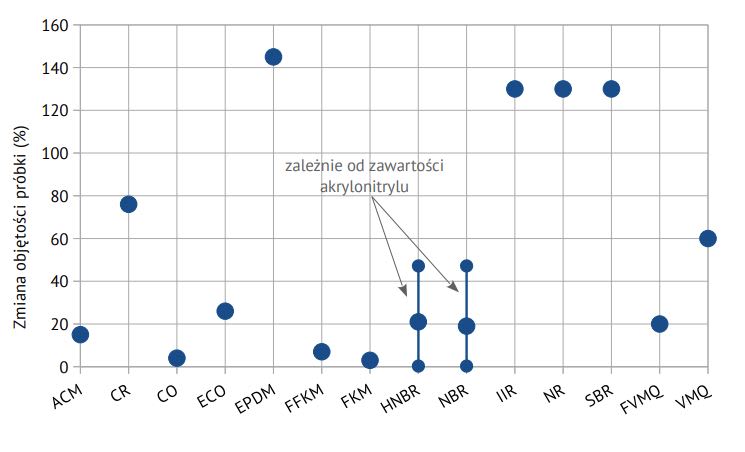

Odporność chemiczną elastomeru ocenia się na podstawie pęcznienia materiału w określonym środowisku. Zazwyczaj stosuje się płyny referencyjne, np. wg normy ISO 1817:2015 ''Rubber, vulcanized or thermoplastic - Determination of the effect of liquids''. Zaleca się jednak dokonanie dodatkowych badań w płynach eksploatacyjnych z uwagi na wprowadzane do nich dodatki (jest to szczególnie ważne w odniesieniu do paliw). Najbardziej odporny na działanie chemikaliów jest kauczuk fluorowy, a najmniej kauczuki NR i SBR. Szybkość działania chemikaliów zależy od temperatury oraz ich rozpuszczalności w polimerze.

Szukając właściwego surowca do produkcji wyrobów gumowych należy zwrócić uwagę na wymagania mechaniczne, istotne w przypadku odporności na wibracje, właściwości uszczelniające i tłumienie drgań (ściskanie i rozciąganie gumy z dużą częstotliwością może powodować wzrost temperatury i zmiany chemiczne). Ważna jest jakość elementów gumowych, jak również konstrukcja podzespołów oraz sposób ich produkcji i montażu.