Wiodące technologie przetwórstwa tworzyw sztucznych w tym także wtryskiwanie są procesami o charakterze termicznym, co wiąże się ze stosunkowo wysokim zużyciem energii na kilogram przetworzonego surowca(kWh/kg).

Wymagania rynku zmierzające do obniżki kosztów wytwarzania przy sukcesywnie wzrastających cenach energii w ostatnich latach sprawiły, że zagadnienia oszczędzania energii zyskały najwyższy priorytet wśród producentów wtryskarek, form, urządzeń peryferyjnych jak i przetwórców tworzyw.

Wtryskownie zużywają najwięcej energii wśród zakładów przetwórstwa tworzyw ponieważ:

- w procesach wtrysku przetwarzane jest ok.1/3 wytwarzanych tworzyw sztucznych,

- wtryskarki są najliczniejszą grupą maszyn przetwórczych,

- proces wtrysku ma charakter cykliczny i niekorzystny(wysoki wobec innych technologii) wskaźnik zużycia energii, który wynosi 0,9-1,6 kWh/kg z czego ok.50% to zużycie maszynowe

Ponadto należy wziąć pod uwagę to że:

- cena zużytej energii stanowi istotny koszt zmienny, zwykle trzeci po tworzywie i płacach, a często drugi,

- ceny energii w Polsce są w miarę stabilne, ale wykazują tendencje wzrostowe,

- prognozy cenowe dla energii elektrycznej w Polsce są bardzo niekorzystne,

- siła nabywcza energii w Polsce mimo niskich cen jest słaba.

Te argumenty motywują do podejmowania działań zmierzających do zmniejszania zużycia energii. W każdej wtryskowni nawet niewielkie ograniczenia zużycia energii dają wymierne korzyści finansowe.

Wysokie zużycie energii podczas wtryskiwania wynika z cyklicznego przebiegu procesu i powoduje zróżnicowane zapotrzebowanie na energię oraz duże straty podczas biegu jałowego. Natomiast duże zróżnicowanie wskaźnika zużycia energii na kg tworzywa wynika z dużej różnorodności procesów, rodzajów tworzyw, wtryskarek, form, urządzeń peryferyjnych oraz parametrów procesu i braku właściwej optymalizacji pod względem energetycznym.

Sumitomo(SHI)Demag - producent wtryskarek od wielu lat jako priorytet traktuje wytwarzanie energooszczędnych maszyn i pod tym względem jest liderem w Europie. Wysokie koszty energii i duża energochłonność wtryskarek spowodowały podjęcie szeregu działań, które zaowocowały tym, że technika napędów wtryskarek w ostatnich latach uległa zdecydowanej zmianie. Najważniejsze zmiany to wprowadzenie napędów hybrydowych i elektrycznych oraz szerszy wybór opcji napędu głównego dla napędów hydraulicznych. W ostatnich dekadach zostały wprowadzone nowe serie wtryskarek hybrydowych (szybkobieżnych), elektrycznych i hydraulicznych wyposażonych w energooszczędne napędy i opcje wyposażenia pozwalające monitorować zużycie energii. Ponadto konstrukcje wtryskarek są na bieżąco modernizowane i usprawniane pod kątem obniżania zużycia energii.

Aktualnie na rynku i w ofercie Sumitomo-Demag dostępne następujące opcje napędów wtryskarek:

-

hydrauliczne

- pompa o zmiennej wydajności / silnik elektryczny o stałych obrotach (stosowany tylko w niektórych wtryskarkach 2K),

- pompa o zmiennej wydajności / silnik elektryczny o zmiennych obrotach (stosowany w maszynach dużych od 500-1500T),

- pompa o stałej wydajności/ silnik elektryczny serwo (stosowany w maszynach średnich od 160-420T), - hybrydowe różne kombinacje napędów np. elektryczny napęd ślimaka + hydraulika (stosowany jako standard w maszynach szybkobieżnych i jako opcja w pozostałych wtryskarkach hydraulicznych,

- w pełni elektryczne

- silniki synchroniczne z przekładniami (stosowany w niektórych maszynach średnich od 220 do450T),

- silniki High Torque(wysokomomentowe, bezprzekładniowe)(stosowany we wszystkich maszynach małych 50-180T.

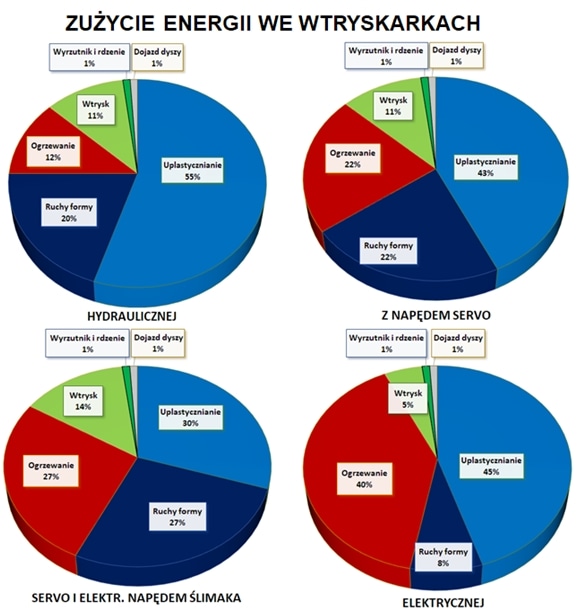

W Europie dominują wtryskarki hydrauliczne i hybrydowe, a udział wtryskarek elektrycznych wynosi niewiele ponad 20%. Pod względem energochłonności najkorzystniej wypadają wtryskarki hybrydowe i elektryczne, gdzie obciążenie podstawowe jest znacznie niższe(silniki pracują gdy jest to wymagane).

Rozwiązania pro-energetyczne w naszych maszynach

We wszystkich typach maszyn stosujemy rozwiązania pozwalające na efektywne obniżanie energii.

ActiveDrive czyli energooszczędna koncepcja napędu dla maszyn hydraulicznych - to układ pozwalający na zmniejszanie zużycia energii we wtryskarkach hydraulicznych z pompą zmiennego lub stałego wydatku. Do napędu pomp stosowane są silniki elektryczne o regulowanej liczbie obrotów oraz silniki serwoelektryczne. W układzie napędowym znajduje się dodatkowy moduł falownikowy, który reguluje obroty silnika napędzającego pompę.

W pełni elektryczny napęd dozowania w maszynach hydraulicznych zalecamy ponieważ:

- proces uplastyczniania tworzywa zużywa najwięcej energii podczas pracy wtryskarki,

- silniki hydrauliczne (także nowoczesne) mają stosunkowo małe współczynniki sprawności.

Dlatego najkorzystniejszym rozwiązaniem jest w pełni elektryczny napęd dozowania.

- stosujemy napędy bezpośrednie, które nie wymagają przekładni,

- stopnień sprawności dzięki temu zostaje praktycznie podwojony,

- niezależny napęd umożliwia pracę równoległą (skracającą cykl) układu uplastyczniania,

- oszczędności energii sięgają 30%.