W obliczu wzrostu cen tradycyjnych surowców i coraz większych oczekiwań rynku odnośnie parametrów i funkcjonalności finalnych wyrobów, firmy z wielu branż przemysłowych poszukują alternatywnych technologii produkcyjnych i materiałowych. Doskonałym zamiennikiem dla metali, drewna czy tradycyjnego plastiku okazał się spieniony polipropylen EPP, który znajduje coraz szersze zastosowanie w wielu dziedzinach produkcji.

Współczesny przemysł zmierza w kierunku bardziej zrównoważonych technologii produkcyjnych, które z jednej strony pozwolą uniknąć zwiększonych kosztów - zarówno finansowych, jak i środowiskowych, a z drugiej zapewnią większą efektywność seryjnej produkcji. Z powodu kurczących się zasobów drewna oraz ograniczeń środowiskowych przemysł wymaga szukania nowych alternatywnych materiałów. Kluczowym aspektem są także wymagania rynku, kształtowane zarówno przez obowiązujące przepisy prawne, jak i oczekiwania samych klientów.

Pożądanymi cechami produktów, bez względu na rodzaj branży przemysłowej, są obecnie neutralność dla zdrowia i środowiska, lepsze właściwości użytkowe oraz możliwość łatwego odzyskania i wtórnego przetworzenia surowców. Również rosnące ceny surowców takich jak drewno i stal wymają od rynku tańszych a zarazem bardziej ekonomicznych rozwiązań. Wszystkie te wymagania spełnia elastyczne tworzywo spienione - EPP.

Czym jest spieniony polipropylen EPP?

Pianka EPP to spienione tworzywo sztuczne, które jest wyjątkowo wytrzymałe, nie ulega kruszeniu i wykazuje odporność na uszkodzenia mechaniczne. Surowcem do produkcji tego materiału jest granulowana żywica polipropylenowa, którą spienia się po połączeniu ze specjalnymi domieszkami nadającymi mu pożądane właściwości. W efekcie powstaje bardzo lekki materiał o komórkowej strukturze i wysokiej elastyczności. Pod wpływem nacisku czy uderzenia nie ulega on trwałemu odkształceniu, lecz powraca do poprzedniej postaci - posiada tzw. pamięć kształtu.

Ponieważ aż 95% objętości spienionego polipropylenu EPP stanowi powietrze, jest on doskonałym izolatorem termicznym i akustycznym oraz skutecznie amortyzuje wstrząsy. Połączenie wysokiej wytrzymałości i niewielkiego ciężaru sprawiły, że krótko po wynalezieniu tworzywa EPP w latach 80. znalazło ono zastosowanie w branży modelarskiej, a następnie w przemyśle automotive. Dziś wykonane z niego komponenty są używane w wielu branżach produkcji przemysłowej.

Jako przetwórca tworzyw spienionych z długoletnim doświadczeniem Knauf Industries świadczy usługi projektowania oraz seryjnej produkcji części z EPP dla branży automotive, HVAC, AGD i RTV, spożywczej i wielu innych. Stosowana przez Knauf Industries metoda formowania z użyciem neutralnej dla środowiska pary wodnej pozwala na uzyskanie dowolnych wymiarów, kształtów, gęstości materiału czy nawet kolorów i tekstury wyrobu, w zależności od konkretnego zastosowania. Koordynacja produkcji form wtryskowych przez firmę gwarantuje uzyskanie oczekiwanej jakości produktu.

Zastosowanie spienionego polipropylenu w przemyśle HVAC

Zdolność tworzywa EPP do tłumienia hałasów oraz redukowania strat ciepła docenia coraz więcej firm produkujących urządzenia i systemy grzewcze, wentylacyjne, klimatyzacyjne oraz rekuperacyjne. W branży HVAC spieniony polipropylen EPP doskonale zastępuje na przykład blaszane obudowy rekuperatorów, ponieważ zapewnia wysoką wytrzymałość mechaniczną komponentu, a jednocześnie znacząco obniża wagę całego urządzenia. Ponadto wysoka formowalność tego materiału sprawia, że można z łatwością uzyskać pożądany, aerodynamiczny kształt puszek rozprężnych, co pozwala na redukcję oporów i zwiększenie efektywności działania rekuperatora.

Produkowane w fabrykach Knauf Industries puszki rozprężne do montażu anemostatów nawiewnych i wywiewnych najlepiej pokazują bogate możliwości, jakie zapewnia technologia formowania tworzywa EPP w produkcji przemysłowej. Precyzyjna metoda pozwala na seryjną produkcję cienkościennych detali, niekiedy o bardzo skomplikowanej geometrii i tej samej grubości ścianek, jakie występują w tradycyjnych wyrobach z blachy czy twardych plastików.

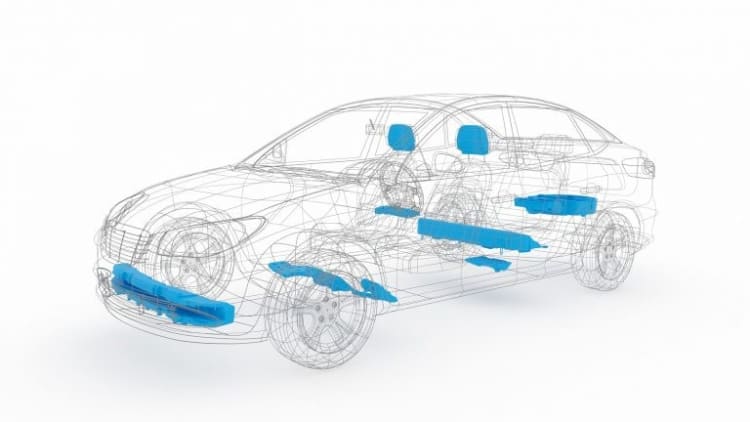

Spieniony polipropylen EPP w przemyśle automotive

Pianka EPP towarzyszy branży automotive już od lat 80 i przyczyniła się do powstania pierwszych zderzaków samochodowych w ich dzisiejszej postaci. Także współczesne zastosowania EPP w branży motoryzacyjnej pokazują, że potrafi ona przenosić bardzo duże obciążenia. Dlatego jest używana do przemysłowej produkcji elementów amortyzujących w zderzakach tylnych i przednich, wypełnień foteli i siedzeń samochodowych, paneli drzwiowych amortyzujących boczne uderzenia czy podsufitek.

W połączeniu z elementami z innych materiałów elementy produkowane ze spienionego polipropylenu EPP mogą odpowiadać najsurowszym wymaganiom bezpieczeństwa. Technologie produkcyjne stosowane w Knauf Industries pozwalają na formowanie gotowych kształtek z osadzonymi elementami metalowymi lub z twardego plastiku, jak np. ABS. W ten sposób powstał np. najlżejszy na świecie fotelik samochodowy dla dzieci - Avionaut Pixel.

Tradycyjne elementy ze styropianu i twardych tworzyw sztucznych zostały w tym przypadku zastąpione ultralekką bazą z pianki EPP ze wzmocnieniem w formie wytrzymałego plastikowego insertu. Fotelik jest lżejszy od jego tradycyjnych odpowiedników o 40% i spełnia z nawiązką wszystkie wymogi związane z pasywnym bezpieczeństwem, co udowodniono w testach zderzeniowych.

Spieniony polipropylen EPP – przyszłościowe zastosowania w produkcji przemysłowej

Dużą zaletą metody formowania spienionego polipropylenu EPP jest możliwość uzyskania dowolnej gęstości materiału w zależności od tego, czy wymagana jest większa izolacyjność cieplna, czy wytrzymałość mechaniczna. W ofercie Knauf Industries dostępne są wersje gęstościowe pianek od 20 do nawet 250 gramów na litr, a ponadto istnieje możliwość zastosowania specjalnych domieszek nadających mu np. właściwości antystatyczne czy podwyższoną odporność na starzenie.

Wszystko to powoduje, że spieniony polipropylen EPP znajduje coraz więcej zastosowań w produkcji przemysłowej, m.in. przy wytwarzaniu pełniących funkcje ochronne i montażowe zestawów akumulatorowych do samochodów elektrycznych, spersonalizowanych opakowań zwrotnych i kształtek dla branży AGD/RTV oraz logistycznej, opakowań farmaceutycznych i dla przemysłu spożywczego, a nawet kształtek dla przemysłu meblowego. Części meblowe z EPP stanowią doskonałe uzupełnienie elementów konstrukcyjnych z drewna, jako części oparć czy podłokietników, gdyż posiadają wysoką żywotność i dłużej zachowują swój pierwotny kształt. To jeden z najbardziej wszechstronnych materiałów, który znajduje coraz więcej zastosowań w produkcji przemysłowej.

Zapraszamy do kontaktu z ekspertami z Knauf Industries oraz odwiedzenia strony www.knauf-industries.pl