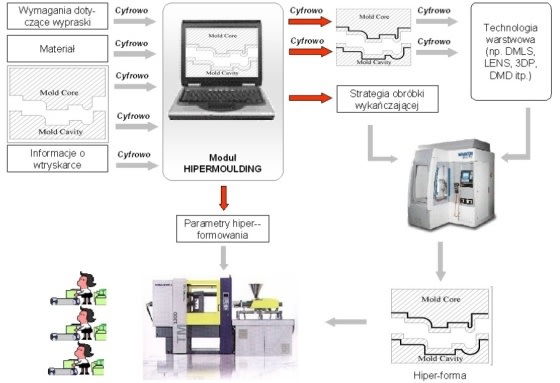

Innymi słowy mówiąc, w technologii Hipermoulding zakłada się, że możliwe jest wytwarzanie wkładek formujących przy pomocy metod warstwowych, nazywanych często technologiami Rapid Prototyping. Przykładem jest tu laserowe spiekanie proszków metali i wykańczanie ich powierzchni roboczej metodami obróbki skrawaniem szybkościowym (High Speed Cutting lub High Speed Machining). Najważniejszą cechą tak wytwarzanych wkładek formujących jest możliwość prowadzenia w nich kanałów chłodzących o dowolnych kształtach, np. przebiegających w tych miejscach formy, które wymagają lepszego odprowadzenia ciepła.

Kanały takie, zwane konformalnymi zapewniają lepsze warunki termodynamiczne procesu polimeryzacji niż ma to miejsce w tradycyjnych kanałach prowadzonych liniowo. To zaś może zdecydowanie polepszyć warunki procesu formowania wtryskowego, w tym skrócić czas cyklu, zwiększyć jakość wyprasek, zmniejszyć zużycie energii oraz przedłużyć żywotność form.

Efekty tego zabiegu są widoczne gołym okiem. Oto bowiem zastosowanie technologii Hipermouldingu przewiduje skrócenie czasu cyklu wtryskiwania nawet o ponad 30 proc. Wśród zalet technologii wymienia się też znaczne zmniejszenie zużycia energii podczas eksploatacji form wtryskowych - mówi się o około 30 proc. Wszystko to umożliwia natomiast redukcję o ok. 20 proc. kosztu jednostkowego związanego z wytwarzaniem wyprasek.

Na podstawie badań i analizy zjawisk cieplnych i mechanicznych występujących na wszystkich etapach wykonywania form, a także ich późniejszego użytkowania, została więc zaproponowana metoda wytwarzania form z kanałami chłodzącymi dostosowanymi do kształtu gniazda formującego tzw. kanałami konformalnymi. Dzięki usytuowaniu kanałów chłodzących w optymalnej odległości od powierzchni gniazda formującego możliwe jest obecnie duże lepsze i skuteczniejsze ochładzanie wypraski.

Drugim zagadnieniem, z którym przyszło się zmierzyć wykonawcom było wytwarzanie hiper form technikami warstwowymi. W dalszej kolejności przeprowadzono optymalizację procesów formowania w hiper formach oraz dokonano analizy czasu cyklu i kosztów związanych z formowaniem wtryskowym w formach z chłodzeniem konformalnym. Wreszcie działania projektowe szły też w kierunku pomocy we wdrażaniu nowej technologii w przedsiębiorstwach poprzez szkolenia i rozpowszechnianie wyników projektu.

Na pytanie, co w praktyce oznacza zastosowanie oprogramowania Hipermoulding, przedstawiciele firmy Wadim Plast, która jak wspomniano brała udział w projekcie, odpowiadają, że przy użyciu tzw. "systemu doradczego" oprogramowania zaprojektowano i wykonano już wkładki formujące z kanałami konformalnymi do wytwarzania wyprasek produkowanych dotychczas metodą tradycyjną. W każdym przypadku przy zastosowaniu form Hipermoulding uzyskano wyraźną redukcję czasu cyklu wtryskiwania od 12 do 32 proc. Oprogramowanie przyniosło też możliwość oszacowania kosztów wytwarzania wyprasek.