Prezentujemy tekst, którego autorami są dwie osoby: Joachim Stasiek z Instytutu Inżynierii Materiałów Polimerowych i Barwników oraz Bogdan Zabrzewski, szef firmy Battenfeld Polska. Materiał jest poświęcony problematyce ślimaków stosowanych w przetwórstwie tworzyw sztucznych.

Prezentujemy tekst, którego autorami są dwie osoby: Joachim Stasiek z Instytutu Inżynierii Materiałów Polimerowych i Barwników oraz Bogdan Zabrzewski, szef firmy Battenfeld Polska. Materiał jest poświęcony problematyce ślimaków stosowanych w przetwórstwie tworzyw sztucznych.

Zdolność uplastyczniania i ujednorodnienia tworzywa przy zastosowaniu ślimaków klasycznych trójstrefowych jednozwojowych jest znacznie ograniczona. Dotyczy to zwłaszcza ujednorodnienia cieplnego i mechanicznego tworzywa, co w przypadku dużych wyprasek i zastosowaniu form szybkobieżnych lub piętrowych wydłuża czas cyklu procesu wtryskiwania. Dlatego coraz częściej stosowane są ślimaki specjalne wyposażone w elementy intensyfikujące proces ścinania i mieszania tworzywa w układzie uplastyczniającym wtryskarek.

Rozwiązania konstrukcyjne ślimaków wyposażonych w specjalne elementy intensyfikujące zarówno proces uplastyczniania, jak i ujednorodniania tworzywa, to po pierwsze elementy intensyfikujące uplastycznianie, czyli ślimaki ze strefą separacyjną, a po drugie elementy ujednorodniające tworzywo, czyli elementy mieszająco - ścinające i elementy mieszająco - rozprowadzające.

Elementy ślimaków intensyfikujące uplastycznianie

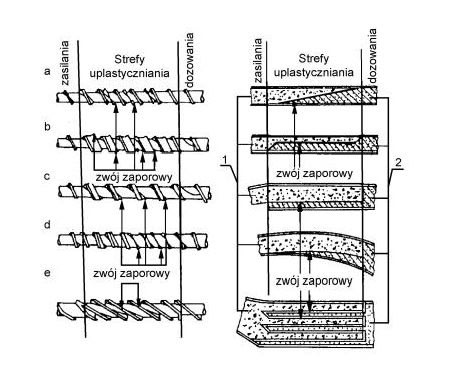

Celem ślimaków ze strefą separacyjną, tzw. barierowych jest zapewnienie kontrolowanego rozdziału fazy tworzywa uplastycznionego od nieuplastycznionego. Autor tego rozwiązania w projektowanych ślimakach jednozwojowych (rysunek) w strefie sprężania, w której przebiega proces uplastyczniania, wprowadził na znacznej długości drugi zwój. Zwój ten o większym skoku oraz mniejszej o ok. 0,5 mm wysokości, tworzy szczelinę między grzbietem zwoju a powierzchnią wewnętrzną cylindra. Tworzywo uplastycznione przepływa ponad zwojem, natomiast tworzywo nieuplastycznione pozostaje przed zwojem aż do chwili swego uplastycznienia. Rozwiązanie to zapewnia dodatkowe uplastycznienie dzięki mieszaniu ścinającemu tworzywa.

Elementy ślimaków ujednorodniające tworzywo

Elementy ścinające mają na celu przyspieszenie równomiernego uplastycznienia tworzywa przez intensyfikację przemiany energii mechanicznej napędu ślimaka w energię cieplną, uzyskaną w wyniku znacznej szybkości ścinania uplastycznionego tworzywa w stosunkowo niewysokiej temperaturze.

Natomiast celem elementów mieszających jest ujednorodnienie lepkości uplastycznionego tworzywa opuszczającego element ścinający. Uzyskuje się to przez stosowanie elementów intensywnie mieszających, zapewniających jednocześnie relaksację naprężeń w tworzywie. Stosowanie elementu mieszającego i ścinającego powoduje wzrost mocy pobieranej przez napęd, czyli jednocześnie podwyższenie temperatury uplastycznionego tworzywa.