Obecnie w konstrukcji ślimaków stosuje się szereg rozwiązań elementów ścinających i mieszających lub ścinająco - mieszających. Istnieje ponad dwieście zarejestrowanych patentów chroniących rozmaite rozwiązania tych elementów.

Elementy mieszająco ścinające

W konstrukcji ślimaków stosuje się szereg różnorodnych rozwiązań elementów intensywnego ścinania. Firma Union-Carbide Corp. wykorzystuje bardzo efektywnie działający element ścinający. Tworzywo wchodzące do wzdłużnych kanałów wlotowych elementu podlega w nim cyrkulacji, a następnie przepływa przez szczelinę szerokości 0,4 - 0,8 mm do kanału wylotowego. Uplastycznione już w znacznym stopniu tworzywo jest poddawane w szczelinie w ciągu bardzo krótkiego czasu znacznym naprężeniom ścinającym, których wartość zależy od lepkości tworzywa.

Zatem wzrost temperatury tworzywa przepływającego przez szczelinę jest uzależniony od tego, czy jest ono mniej lub bardziej ciepłe; temperatura zimniejszego tworzywa będzie wzrastała szybciej niż materiału bardziej ogrzanego.

Współcześnie stosowane są elementy ścinające o kanałach śrubowych według koncepcji firmy Egan z USA, które nieznacznie wspomagają przepływ tworzywa, tzn. brak jest jego dławienia.

Elementy mieszające rozprowadzające

Zadaniem elementu, w którym dominuje proces mieszania rozprowadzającego, tzw. elementu mieszającego jest ujednorodnienie uplastycznionego tworzywa opuszczającego element ścinający. Ujednorodnienie uzyskuje się tutaj dzięki stosowaniu tzw. strefy relaksacji, tj. strefy o zwiększonej głębokości kanałów wraz z układem mieszającym.

O jakości elementu mieszającego, czyli o skuteczności jego działania, decyduje m.in. wyrównanie temperatury tworzywa na końcu ślimaka. Temperatura uplastycznionego tworzywa, osiągnięta w warunkach maksymalnej szybkości obrotowej ślimaka, powinna być niższa o dopuszczalnej temperatury danego procesu wtrysku.

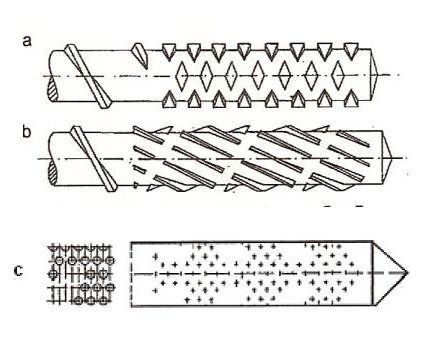

Na powyższym rysunku przedstawiono nowoczesne rozwiązania konstrukcyjne elementów intensywnego mieszania. Elementy te charakteryzują się obszarami, gdzie strumień przepływającego tworzywa ulega wielokrotnemu podziałowi i powtórnemu łączeniu, co powoduje intensywne mieszanie uplastycznionego tworzywa.

Joachim Stasiek, Instytut Inżynierii Materiałów Polimerowych i Barwników,

Bogdan Zabrzewski, szef firmy Battenfeld Polska.