Prezentujemy tekst Bogdana Zabrzewskiego, szefa firmy Battenfeld Polska poświęcony problematyce suszenia tworzyw konstrukcyjnych.

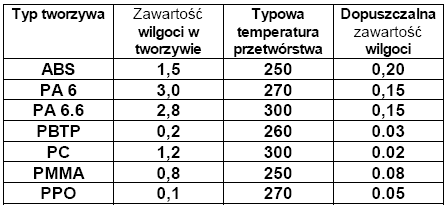

Prezentujemy tekst Bogdana Zabrzewskiego, szefa firmy Battenfeld Polska poświęcony problematyce suszenia tworzyw konstrukcyjnych.W przypadku tworzyw sztucznych, a w szczególności w przypadku tworzyw konstrukcyjnych bardzo ważne znaczenie ma zastosowanie właściwej metody suszenia i utrzymania specyficznych dla danego typu tworzywa parametrów suszenia. Bez spełnienia tych warunków nie jest bowiem możliwe otrzymanie wysokojakościowego produktu.

W przeciwieństwie do tworzyw nie higroskopowych jak np. PS, PVC, PE lub PP, w przypadku których wilgoć może osadzać się jedynie na powierzchni granulatu, większość tworzyw technicznych ma właściwości higroskopowe. Oznacza to, że woda znajduje się również wewnątrz granulatu i musi zostać usunięta z wnętrza granulatu w procesie suszenia.

Jeśli materiał nie zostanie dobrze wysuszony przed wtryskiem, wówczas dochodzi podczas uplastyczniania tworzywa do jego reakcji z wodą. Reakcja hydrolizy prowadzi do zmian w strukturze cząsteczkowej tworzywa. Wyroby, które zostaną wykonane w takich warunkach mają często całkiem inne, znacznie gorsze własności fizyczne. Dotyczy to głównie spadku wytrzymałości na udarność i rozciąganie.

Suszenie w gorącym powietrzu

W większości zakładów jest to obecnie najczęściej stosowana technika suszenia tworzyw sztucznych.

Niestety nie dla wszystkich tworzyw metoda ta jest odpowiednia. W przypadku suszenia podgrzanym powietrzem atmosferycznym pojawia się granica możliwości stosowania tej metody. Granica ta jest silnie związana z warunkami klimatycznymi. Względna zawartość wilgoci w powietrzu atmosferycznym, przy ładnej słonecznej pogodzie z temperatura ok. 25 st. C wynosi ok. 60 proc. tj. 14 g wody na m3 powietrza.

Ogrzanie powietrza do temperatury 80 st. C powoduje spadek wilgotności względnej do ok. 19 proc. Zawartość wody w powietrzu nie ulega jednak zmianie i nadal wynosi 14 g w 1m3 powietrza. Metoda ta pozwala na usunięcie wilgoci z powierzchni granulatu. Niestety nie jest skuteczna dla usunięcia wilgoci z wnętrza ziaren granulatu.

Zaletą systemu suszenia gorącym powietrzem jest niski koszt urządzeń. Niestety oszczędności inwestycyjne mogą zostać w krótkim czasie utracone wobec wysokich kosztów eksploatacji. Metoda ta charakteryzuje się znacznym poborem energii związanym z koniecznością ogrzania dużych ilości powietrza. Powietrze po przejściu przez komorę suszenia jest wydalane do atmosfery.

Powoduje to ogrzewanie pomieszczenia w którym ustawiona jest suszarka oraz prowadzi do ulatniania się do atmosfery szczątkowych ilości monomerów pochodzących z suszonego granulatu.

Suszenie suchym powietrzem

W przypadku tworzyw higroskopijnych (ABS, PA, PC, PET) dla uzyskania dobrego efektu suszenia wymagane jest doprowadzenie do powstania znacznej różnicy ciśnień między ciśnieniem pary wodnej zawartej w ziarnach granulatu a ciśnieniem powietrza suszącego. Suszony granulat poddawany jest równolegle ogrzaniu do temperatury leżącej poniżej temperatury mięknienia danego tworzywa. Temperatura ogrzewania ograniczona jest również przez inne ewentualne reakcje chemiczne, które mogła by wywołać nadmierna temperatura.

W metodzie tej powietrze jest przepuszczane przez komorę zawierającą środek absorbujący wilgoć. Para wodna zamieniona zostaje w mgłę, która absorbowana jest przez środek suszący.