W metodzie suszenia suchym powietrzem potrzeba znacznie mniejszych ilości powietrza dla wysuszenia 1 kg tworzywa niż w metodzie suszenia gorącym powietrzem. System pracuje w układzie obiegu zamkniętego dzięki czemu metoda ta charakteryzuje się znacznie mniejszym zużyciem energii.

Nowoczesne suszarki posiadają dwie komory zawierające środek absorbujący wilgoć. Konstrukcja taka umożliwia ciągłą pracę suszarki, bez potrzeby przerywania jej pracy na czas związany z regeneracją środka absorbującego.

Czas suszenia i czas przebywania tworzywa w suszarce

Łatwo zauważyć, że temperatura suszenia i punkt rosy charakterystyczny dla danego tworzywa nie są jedynymi czynnikami wpływającymi na wynik suszenia. Każde tworzywo ma również własny specyficzny czas suszenia, którego potrzebuje by oddać zawartą wilgoć.

Czas przebywania tworzywa w zbiorniku suszącym zależy od pojemności zbiornika suszarki i wydajności urządzenia. Wielkości te wpływają na optymalny czas suszenia tworzywa. W przypadku przekroczenia czasu przebywania tworzywa w komorze suszącej może dojść do pogorszenia własności fizycznych i przetwórczych tworzywa np. dla poliamidu następuje zwiększenie lepkości co może utrudniać właściwe wypełnianie gniazd formy. Przekroczenie wymaganego czasu suszenia prowadzi również do niepotrzebnego zwiększenia poboru energii.

Wielkość zbiornika suszarki

Wielkość zbiornika suszarki powinna być dostosowana do ilości przetwarzanego tworzywa i czasu suszenia charakterystycznego dla danego tworzywa. Przy zróżnicowanym zapotrzebowaniu na surowiec powinno się wyposażać suszarkę w sygnalizator poziomu napełnienia. Pozwala on zapewnić stały czas przebywania tworzywa w komorze suszącej.

Częsta zmiana surowca jest dla większości firm codziennym problemem. Dlatego konstrukcja suszarki musi umożliwiać łatwy dostęp do zbiornika suszącego i jego szybkie czyszczenie. Zbiornik powinien posiadać dużą powierzchnię lub umożliwiać całkowite otwarcie np. przez demontaż ściany czołowej. Konstrukcja suszarki powinna uniemożliwiać pozostawienie resztek suszonego surowca.

Pogorszenie jakości wobec niewłaściwego stopnia suszenia

Niedostateczne wysuszenie tworzywa prowadzi w przypadku tworzyw higroskopijnych do powstania problemów przetwórczych i obniżenia jakości wyprasek poprzez naruszenie optycznych i mechanicznych własności wypraski, powstanie różnic kolorystycznych na powierzchni wyprasek, zróżnicowanie lepkości tworzywa, kruchość i łamliwość wyprasek, problemy z wypełnieniem formy i rozformowaniem detali.

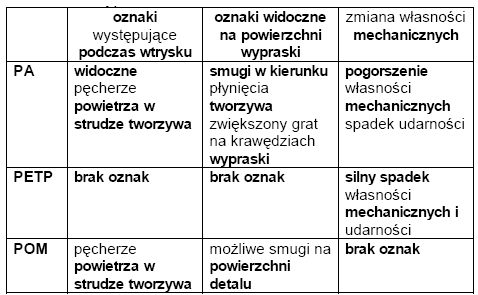

Poniżej tabela przedstawiająca wpływ wilgotności tworzywa na warunki przetwórstwa i własności wypraski.

Bogdan Zabrzewski jest prezesem firmy Battenfeld Polska. Przez ponad pół wieku działalności Battenfeld wyprodukował więcej niż 100 tys. wtryskarek i innych urządzeń przeznaczonych do przetwórstwa tworzyw sztucznych. Jest firmą która wprowadziła na rynek wiele innowacyjnych rozwiązań, takich jak Airmould, Airmould Contur, Aquamold, wtrysk wielokolorowy i wielokomponentowy, wtrysk mikrowyprasek, obtrysk materiałów tekstylnych, LIM, PIM i TSG. W kwietniu ubiegłego roku Battenfeld został przejęty przez Grupę Wittmann – producenta urządzeń peryferyjenych.

Bogdan Zabrzewski jest prezesem firmy Battenfeld Polska. Przez ponad pół wieku działalności Battenfeld wyprodukował więcej niż 100 tys. wtryskarek i innych urządzeń przeznaczonych do przetwórstwa tworzyw sztucznych. Jest firmą która wprowadziła na rynek wiele innowacyjnych rozwiązań, takich jak Airmould, Airmould Contur, Aquamold, wtrysk wielokolorowy i wielokomponentowy, wtrysk mikrowyprasek, obtrysk materiałów tekstylnych, LIM, PIM i TSG. W kwietniu ubiegłego roku Battenfeld został przejęty przez Grupę Wittmann – producenta urządzeń peryferyjenych.