Produkowane przez koncern LANXESS termoplastyczne materiały kompozytowe Tepex wzmacniane włóknami szklanymi ciągłymi mają wiele potencjalnych zastosowań jako wkładki służące do miejscowego wzmocnienia części formowanych wtryskowo. O ile wkładki metalowe są jedynie sczepione z materiałem formowanym wtryskowo, to materiały kompozytowe spajają się z tym materiałem, co zwiększa wytrzymałość mechaniczną części. Ponadto Tepex jest znacznie lżejszy od tradycyjnych materiałów.

Produkowane przez koncern LANXESS termoplastyczne materiały kompozytowe Tepex wzmacniane włóknami szklanymi ciągłymi mają wiele potencjalnych zastosowań jako wkładki służące do miejscowego wzmocnienia części formowanych wtryskowo. O ile wkładki metalowe są jedynie sczepione z materiałem formowanym wtryskowo, to materiały kompozytowe spajają się z tym materiałem, co zwiększa wytrzymałość mechaniczną części. Ponadto Tepex jest znacznie lżejszy od tradycyjnych materiałów. Szczególnie dobrze widać to po masie przednich samochodów rekreacyjno-terenowych typu SUV Atlas i Teramont produkowanych przez koncern Volkswagen odpowiednio w Stanach Zjednoczonych i Chinach.

- W obu przypadkach wykorzystano wkładki z materiału Tepex, które są ok. 50% lżejsze od porównywalnych wkładek wykonanych z blachy stalowej. Dodatkowo wzmocnione tym sposobem miejsca wytrzymują znacznie większe obciążenia - wyjaśnia Harri Dittmar, specjalista ds. zastosowań materiału Tepex.

Przednie części samochodu Atlas wytwarza spółka Arkal Automotive, zlokalizowana w Parku Przemysłowym Kidmat Galil w Izraelu. Ta sama spółka we współpracy z Volkswagenem opracowała przednie części do obu typów samochodów. Arkal Automotive specjalizuje się w rozwiązaniach z zakresu zaawansowanych technologicznie materiałów termoplastycznych do ultralekkich samochodów. Natomiast przednie części samochodów Teramont produkuje spółka Changchun ENGLEY Automobile Industry Co., Ltd., z siedzibą w Changchun w chińskiej prowincji Jilin.

Inteligentny proces produkcyjny

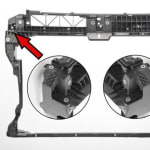

Przednie części do obu SUV-ów produkuje się z polipropylenu w procesie formowania wtryskowego. Miejsce wokół zamka maski zostało wzmocnione cienką wkładką z materiału Tepex dynalite 104 RG600 o grubości zaledwie jednego milimetra. Matryca do tego kompozytowego półproduktu wykonana jest z polipropylenu i zawiera rowingi z włókien szklanych ciągłych, stanowiące objętościowo 47% materiału. Znajdujące się po obu stronach tej części wsporniki w kształcie litery Z są wzmocnione wcześniej uformowaną wkładką z tego samego materiału kompozytowego.Proces formowania wtryskowego z trzema wkładkami jest bardzo wydajny. Wkładki boczne są podgrzewane, kształtowane poza formą, podgrzewane ponownie do temperatury 140°C, a następnie umieszczane po bokach formy. Natomiast środkową wkładkę podgrzewa się, a później obtryskuje razem dwoma pozostałymi wkładkami. - Pomimo że proces składania części jest dość skomplikowany, proces produkcji jest wydajny, a cykle produkcyjne krótkie - wyjaśnia Harri Dittmar.

Zalety w przetwarzaniu

Proces umieszczania i ponownego formowania materiału Tepex w formach jest łatwy i powtarzalny. Ponadto otwory w materiale kompozytowym pokazują, że zachowana zostaje wymagana spójność materiału. Obie te zalety sprawiają, że nowy materiał ma przewagę nad materiałami termoplastycznymi wzmacnianych włóknami ułożonymi w jednym kierunku, które początkowo stosowano do wzmocnienia przedniej części samochodów.Szeroki wachlarz możliwych zastosowań

Istnieje szeroki wachlarz możliwych zastosowań materiału Tepex do miejscowego wzmacniania części formowanych wtryskowo. - W przemyśle motoryzacyjnym materiał Tepex mógłby zostać wykorzystywany do produkcji środkowych konsoli, środkowych podłokietników i tylnych półek, a także do produkcji wykładzin i wsporników drzwiowych - zauważa specjalista koncernu LANXESS ds. zastosowań materiału Tepex.Rosnąca liczba zastosowań w produkcji seryjnej

Tepex został opracowany i jest produkowany przez Bond-Laminates GmbH, spółkę zależną koncernu LANXESS z siedzibą w niemieckim mieście Brilon. Pokrycia nadwozia, oparcia siedzeń, wsporniki modułów, obudowy akumulatora, przednie części samochodów, dźwignie hamulców i belki zderzaków – wszystkie te części produkowane są z materiału Tepex. - Ze względu na coraz większą popularność tego materiału w produkcji lekkich części motoryzacyjnych ustanowiliśmy oddzielną grupę projektową, która pomaga naszym partnerom na całym świecie na wszystkich etapach rozwoju części z materiału Tepex aż po rozpoczęcie produkcji seryjnej - wyjaśnia Henrik Plaggenborg, szef działu marketingu technicznego i rozwoju biznesowego materiału Tepex w branży samochodowej.Źródło: LANXESS