W nowym studium wykonalności firma Herrmann Ultraschall zbadała możliwość zgrzewania tworzywa sztucznego pochodzącego z recyklingu. Wynik: przy odpowiednich parametrach można osiągnąć porównywalne wyniki zgrzewania jak w przypadku konwencjonalnych tworzyw sztucznych.

Czysty materiał z recyklingu do tej pory znajdował niewiele zastosowań, ale obecny niedobór materiałów sprawia, że staje się on coraz bardziej interesujący, zwłaszcza dla firm z branży motoryzacyjnej. Tworzywa sztuczne pochodzące z recyklingu warto stosować również ze względu na zrównoważony rozwój. Problem polega na tym, że za każdym razem, gdy tworzywo sztuczne jest ponownie przetwarzane, jego właściwości materiałowe mogą się pogorszyć, ponieważ łańcuchy molekularne stają się coraz krótsze. W ramach badań porównawczych laboratorium Plastics firmy Herrmann Ultraschall zbadało, jak te zmiany wpływają na zachowanie elementów z tworzyw sztucznych podczas drgań.

Konieczne dopasowanie parametrów zgrzewania

Wykorzystując tworzywo sztuczne PA 6.6, często stosowane w przemyśle motoryzacyjnym, inżynierowie aplikacji wykonali sześciokątne próbki do badań porównawczych. Inżynierowie zastosowali konwencjonalne tworzywo sztuczne typu PA 6.6 z 30-procentową zawartością włókien szklanych i porównali próbki z regranulatem wykonanym również z PA 6.6 GF30.

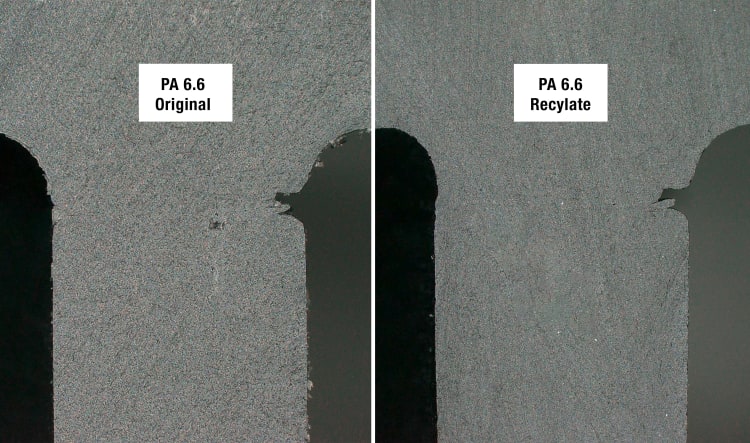

W początkowej fazie testów wstępnych najpierw zbadano podstawową zgrzewalność materiału z recyklingu. Do tych testów technicy wykorzystali jako punkt wyjścia grupę parametrów - tzw. parametry początkowe - które są stosowane również w przypadku konwencjonalnego tworzywa tego samego typu. Wykazano, że chociaż próbki wykonane z tworzywa sztucznego pochodzącego z recyklingu można było niezawodnie zgrzewać za pomocą ultradźwięków, to jednak nie udało się uzyskać jednorodnego połączenia przy zachowaniu parametrów początkowych - na zdjęciach przekroju widać było wyraźną płaszczyznę podziału między częścią górną i dolną. Spowodowało to konieczność dostosowania parametrów zgrzewania.

Sposób na szybkie uzyskanie rozwiązania do zgrzewania z wykorzystaniem parametrów początkowychW laboratorium ultradźwiękowym parametry początkowe są kombinacją parametrów zgrzewania, które służą jako punkt wyjścia do pierwszych testów zgrzewania. Są one oparte na wewnętrznych wytycznych, które wymieniają zalecane wartości amplitudy i siły dla wszystkich popularnych tworzyw termoplastycznych. Dzięki przewodnikom można szybko i łatwo wygenerować zestawy parametrów początkowych, które często są już obiecujące. W ten sposób pomagają one skrócić czas i koszty opracowania rozwiązania do zgrzewania dla klienta.

Recyklat również uzyskał wynik 3000 niutonów

W celu określenia odpowiednich wartości dla tworzywa z recyklingu w kolejnym badaniu porównawczym (DOE) wśród parametrów początkowych tworzywa określono 18 różnych grup parametrów, w których zmieniano parametry centralne, takie jak siła zgrzewania, amplituda, ścieżka zgrzewania czy siła wyzwalająca. Pięć próbek z każdej z dwóch grup porównawczych zostało zgrzanych z zastosowaniem tych wartości. Wyniki oceniano na podstawie przekrojów, a także prób rozciągania.

W trakcie tej serii testów inżynierowie z laboratorium ultradźwiękowego natrafili na zestawy parametrów, które dawały doskonałe wyniki zgrzewania dla materiału z recyklingu i dla oryginalnego tworzywa sztucznego. Co szczególnie interesujące, dwa zestawy parametrów różniły się jedynie amplitudą, która była o 10 mikrometrów niższa w przypadku tworzywa sztucznego pochodzącego z recyklingu niż tworzywa konwencjonalnego.

- W przypadku obu korpusów uzyskaliśmy przedział około 3000 niutonów. Jest to całkiem imponujące. W rzeczywistości spodziewaliśmy się gorszych wartości zarówno w przekroju poprzecznym, jak i podczas próby rozciągania. Jednak przy ustalonym w DoE zestawie parametrów w każdym przypadku uzyskaliśmy porównywalnie dobre wyniki - wyjaśnia Jochen Ochs, kierownik laboratorium aplikacyjnego Plastics w firmie Herrmann.