Istnieje kilka metod łączenia detali z tworzyw termoplastycznych. Może to być gorąca płyta, metoda wibracyjna, metoda obrotowo - tarciowa, a także metoda ultradźwiękowa. O charakterystyce poszczególnych metod oraz o tym na co warto zwrócić uwagę dokonując wyboru odpowiedniej, pisze Andrzej Waseńczuk z firmy SonicArts.

Istnieje kilka metod łączenia detali z tworzyw termoplastycznych. Może to być gorąca płyta, metoda wibracyjna, metoda obrotowo - tarciowa, a także metoda ultradźwiękowa. O charakterystyce poszczególnych metod oraz o tym na co warto zwrócić uwagę dokonując wyboru odpowiedniej, pisze Andrzej Waseńczuk z firmy SonicArts.Każda z wymienionych technologii ma obszary zastosowań, gdzie jest niezastąpiona i niezawodna. Istnieje jednak szeroki przedział, w którym wybór technologii będzie zależał od konstrukcji samych detali. Każda technologia stawia detalom wymagania konstrukcyjne, które umożliwiają uzyskanie dobrych rezultatów zgrzewania.

Cykl przygotowania produkcji jest bardzo kosztowny, więc ważnym jest, aby decyzję o sposobie łączenia detali podjąć już na samym początku, czyli na etapie projektowania detali. Dzięki temu uniknie się przerabiania form wtryskowych i umożliwi uzyskanie niezawodnej produkcji w procesie zgrzewania.

Zdarza się, że wymogi konstrukcyjne, funkcjonalne lub estetyczne wymuszają kształt detalu. Wtedy projektant ma bardzo ograniczone pole manewru. Trzeba jednak zaznaczyć, że są to jednak dość odosobnione przypadki.

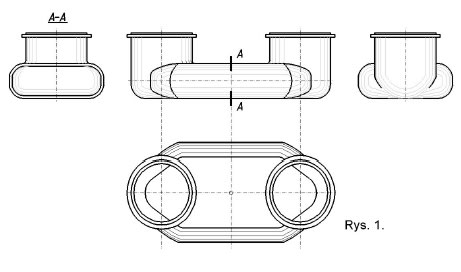

Poniżej przedstawiono przykład standardowej analizy przy wyborze technologii łączenia detali. Powiedzmy, że wstępny projekt zakłada produkcję detalu przedstawionego na rys. 1.

Zamknięta pusta przestrzeń wymusza złożenie go z dwóch części i zgrzanie. Połączenie musi być szczelne. Przy zwyczajowym podejściu konstrukcyjnym, detal zostałby podzielony zgodnie z przekrojem A-A. Jeżeli chodzi o wymienione technologie łączenia byłby to najmniej szczęśliwy wybór.

Należy pamiętać, że każda z technologii wymaga unieruchomienia jednego z detali w kowadle (podstawie, podporze). Pozycjonowanie powinno być pozycjonowanie pewne i stabilne. Drugi z detali w ten czy inny sposób jest ruchomy względem pierwszego. Detale w cyklu łączenia są zawsze do siebie dociskane, czasami ze znacznymi siłami. Ponadto powinny być dobrze pozycjonowane względem siebie.

Przy podziale w płaszczyźnie A-A, każdy z detali ma znaczną wysokość. Obłe kształty podnoszą koszt kowadła, a wymóg łatwego wkładania i wyjmowania detalu powoduje, że utrudnione jest jego dobre podparcie, tak żeby płaszczyzna styku detali była równomiernie sztywna na całym jej obwodzie.

Pierwszym krokiem będzie dobór technologii zgrzewania ze względu na wielkości detalu.