W ofercie koncernu BASF znajdują się liczne rozwiązania stosowane są w prężnie rozwijającej się branży kompozytów - można tu wymienić między innymi poliuretany, żywice epoksydowe oraz tworzywa termoplastyczne. Swoje najnowsze pomysły w tym zakresie przedstawiciele firmy zaprezentują w dn. 11-13 marca br. podczas targów JEC Composites Show w Paryżu, jednej z największych światowych imprez w branży materiałów specjalistycznych.

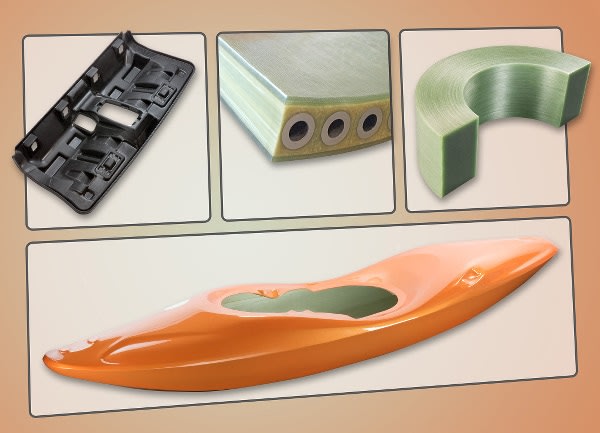

W ofercie koncernu BASF znajdują się liczne rozwiązania stosowane są w prężnie rozwijającej się branży kompozytów - można tu wymienić między innymi poliuretany, żywice epoksydowe oraz tworzywa termoplastyczne. Swoje najnowsze pomysły w tym zakresie przedstawiciele firmy zaprezentują w dn. 11-13 marca br. podczas targów JEC Composites Show w Paryżu, jednej z największych światowych imprez w branży materiałów specjalistycznych.Jednym z rozwiązań przeznaczonych dla branży samochodowej jest samonośne siedzisko tylnej kanapy w BMW i3, które wyprodukowane zostało przy użyciu systemu poliuretanowego Elastolit firmy BASF przez dostawcę produktów dla branży samochodowej, firmę F.S. Fehrer Automotive, laureata jednej z nagród SPE 2013 w kategorii "wnętrze samochodowe". To tutaj po raz pierwszy w samochodzie produkcyjnym wykorzystano materiały z włókien węglowych w połączeniu z poliuretanową matrycą.

Elastolit firmy BASF posiada bardzo szerokie okno przetwarzania, charakteryzuje się również wysoką wytrzymałością na zmęczenie i tolerancją na uszkodzenia. Dzięki specjalnym właściwościom materiału, istotny element konstrukcyjny przy grubości zaledwie 1,4 mm spełnia rygorystyczne wymagania firmy BMW dotyczące bezpieczeństwa.

Producent maszyn Mahr Metering Systems wspólnie z BASF opracował rozwiązanie materiałowe oraz systemowe dla technologii T-RTM (termoplastycznego prasowania i tłoczenia żywicy). Podczas Targów JEC firma Mahr zaprezentuje prototyp samoczyszczącej głowicy mieszającej stanowiącej element maszyny koncepcyjnej, która ma być wykorzystywana do przetwarzania reaktywnego poliamidu w ramach niedrogiej technologii niskociśnieniowej T-RTM. Celem jest opracowanie solidnego i automatycznego systemu z krótkimi cyklami pracy, który będzie odpowiedni dla procesu produkcji na masową skalę.

Jednocześnie firma BASF optymalizuje swoje pierwsze systemy reaktywnych poliamidów, które mają zapewnić ekonomiczne i szybkie cykle produkcyjne. Są to dwuskładnikowe systemy na bazie kaprolaktamu. Cechą szczególną tych systemów jest ich niska lepkość i długie ścieżki przepływu w porównaniu do innych żywic reaktywnych, dzięki czemu są one szczególnie odpowiednie dla niskociśnieniowej technologii RTM.

Obie firmy chcą wprowadzić na rynek anionową polimeryzację poliamidu 6, co w przyszłości ma umożliwić zwiększenie skali produkcji elementów konstrukcyjnych z termoplastycznych kompozytów.