Tworząc Contiloop AI koncern Krones AG uzyskał inteligentny system dla wydmuchiwarki Contiform: połączenie oprogramowania bazującego na sztucznej inteligencji (AI - artificial intelligence) i nowo opracowanego hardware’u umożliwia detekcję najmniejszych odchyleń w rozmieszczeniu materiału podczas produkcji pojemników PET. Oprogramowanie w czasie rzeczywistym automatyczne dostosowuje kluczowe parametry rozdmuchu i dzięki temu zapewniona pożądaną jakość butelki.

Aktualne wyzwania w produkcji pojemników PET są różnorodne i złożone. Nawet codzienne zmiany temperatury i wilgotności w hali produkcyjnej przy niewielkich szarżach produkcyjnych mogą prowadzić do tego, że różne parametry procesu muszą być regulowane ręcznie, aby zapewnić wymaganą jakość butelek.

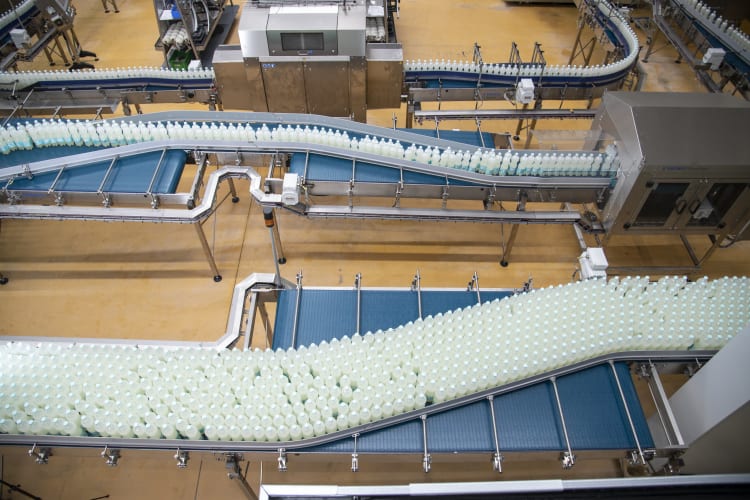

Kolejnym wyzwaniem jest stale rosnąca wydajność: w 2000 roku maksymalna wydajność ze stacji rozdmuchowej wynosiła jeszcze 1600 pojemników na godzinę. Dziś osiągana jest wydajność do 2750 butelek na godzinę, co sprawia, że maszyna 36-formowa produkuje do 100.000 pojemników na godzinę. Jest oczywiste, że przy tak wysokiej wydajności nawet najmniejsze odchylenia od idealnych warunków procesu mogą mieć w bardzo krótkim czasie duży wpływ na wynik produkcji.

Warunki w codziennym środowisku pracy zmieniają się nie tylko dla techniki maszynowej, ale także dla personelu obsługi: najnowocześniejsza technologia i rosnąca automatyzacja we wszystkich obszarach rozlewu sprawiają, że aby zapewnić ciągłą produkcję potrzebne jest mniej personelu niż wcześniej. W konsekwencji jeden operator jest odpowiedzialny za kilka maszyn i systemów i pozostaje mniej czasu na wizualną kontrolę jakości i ręczne sterowanie procesem rozdmuchu.

Oczywiście należy wziąć pod uwagę dwa inne decydujące trendy. Z jednej strony to wykorzystanie materiału PET pochodzącego z recyklingu (rPET), który jest coraz bardziej pożądany zwłaszcza przez konsumentów końcowych. Dla producentów napojów połączenie zalet pojemników PET z aspektem zrównoważonego rozwoju oznacza stopniowe zwiększanie udziału rPET w butelkach aż do 100%. Ale nie wszystkie materiały rPET są takie same, zależy to od jakości i składu materiału surowca. To właśnie te czasami zmienne właściwości muszą być skompensowane w procesie rozdmuchu, ponieważ każdy ostatecznie wyprodukowany pojemnik ma spełniać te same ustalone wymagania odnośnie jakości.

Producenci napojów dążą ciągle do zmniejszenia masy pojemnika, ponieważ PET - czy to pochodzący z recyklingu, czy nowo wyprodukowany - jest drogi, a rPET wysokiej jakości jest rzadkością. Konsekwencją jest zmniejszenie wagi pojemnika - a tym samym oszczędność materiału w procesie produkcji, także dalsze zmniejszenie "śladu ekologicznego” pojemnika.

Nie każdy rPET jest taki sam, zależy to od jakości i składu materiału - i właśnie te czasami zmienne właściwości muszą być kompensowane w procesie formowania z rozdmuchem, ponieważ ostatecznie każdy wyprodukowany pojemnik powinien spełniać ustalone wymagania jakościowe. Contiloop AI właśnie to umożliwia