Metodą reaktywnego wytłaczania, z udziałem związku małocząsteczkowego - oksazoliny, opracowano z surowców wtórnych PET nowe tworzywa konstrukcyjne.

Metodą reaktywnego wytłaczania, z udziałem związku małocząsteczkowego - oksazoliny, opracowano z surowców wtórnych PET nowe tworzywa konstrukcyjne.Opracowana w Instytucie Chemii Przemysłowej technologia recyklingu surowców wtórnych PET metodą reaktywnego wytłaczania z udziałem związku małocząsteczkowego - oksazoliny - umożliwia otrzymywanie materiałów polimerowych nowej generacji o cennych właściwościach użytkowych.

Recykling według tej metody prowadzi się w dwuślimakowej wytłaczarce reaktorze jedno- lub dwuetapowo. W procesie jednoetapowym odpady lub zużyte wyroby PET - w postaci płatków - szczepi się pochodnymi 2-oksazoliny i jednocześnie wprowadza napełniacze, np. włókno szklane (WS), zespół napełniaczy, np. włókno szklane/kulki szklane (WS/KS) lub mikę (M). Natomiast w procesie dwuetapowym, w pierwszym etapie, szczepi się polietylen małej gęstości (LDPE) lub polipropylen (PP) pochodnymi 2-oksazoliny w obecności nadtlenku organicznego.

Następnie w drugim etapie, zaszczepiony reaktywny polietylen (RPE) lub polipropylen (R-PP) sprzęga się w stanie stopionym z surowcami wtórnymi PET. W etapie tym wprowadza się jednocześnie napełniacze. Reakcje chemiczne zachodzące w procesie reaktywnego wytłaczania prowadzone są w sposób ciągły bez wydzielania odpadowych produktów ciekłych i gazowych, a otrzymany polimer w postaci granulatu nadaje się do przetwarzania metodą wtryskiwania.

Prace badawcze wykonano na linii pilotowo-doświadczalnej wyposażonej w dwuślimakową wytłaczarkę ZE-25x33D firmy Berstorff. W czasie wytłaczania utrzymywano stałą temperaturę głowicy oraz stref grzejnych. Stosowano temperatury typowe dla przetwarzanych polimerów. Szybkość obrotów ślimaków była stała i tak dobierana, aby czas przebywania składników (reagentów) w cylindrze wytłaczarki wynosił trzy minuty.

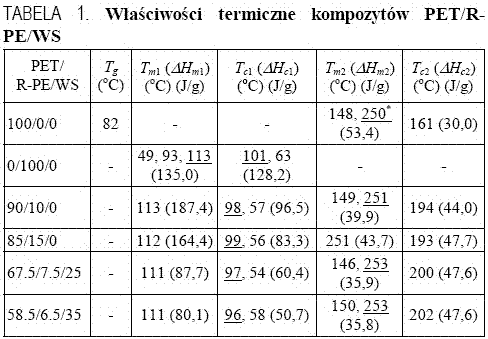

Przedstawione w tabeli 1 wyniki badań metodą DSC mieszanin PET/R-PE wskazują na ich heterogeniczną strukturę. Zaobserwowano brak występowania temperatury zeszklenia (Tg), charakterystycznej dla PET, oraz znaczny wzrost temperatury krystalizacji fazy poliestrowej (Tc2), co może świadczyć o zajściu reakcji chemicznych w mieszaninie. Widoczne są dwa zakresy topnienia Tm1 i Tm2. Występowanie dwóch temperatur topnienia świadczy o strukturze dwufazowej mieszanin. Zakres niskotemperaturowy (Tm1) związany jest z topnieniem częściowo wykrystalizowanych obszarów polietylenowych, natomiast w podwyższonych temperaturach występują efekty endotermiczne związane z topnieniem fazy poliestrowej. Potwierdzeniem struktury dwufazowej mieszanin jest również występowanie dwóch temperatur krystalizacji: Tc1 związanej z krystalizacją obszarów poliolefinowych i Tc2 typowej dla krystalizacji fazy poliestrowej.