Mika należy do szerokiej grupy napełniaczy mineralnych - glinokrzemianów. Zaletą miki, wynikającą z blaszkowatego kształtu, jest efekt wzmocnienia w dwóch kierunkach, a nie tylko w jednym jak w przypadku napełniaczy włóknistych. Ponadto jest tańsza od włókna szklanego i posiada dwukrotnie większy moduł.

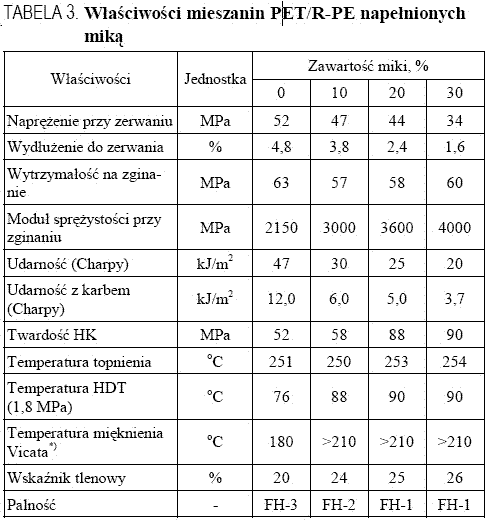

Zgodnie z przewidywaniami, kompozyty napełnione miką charakteryzują się większą sztywnością i stabilnością kształtu w warunkach oddziaływania ciepła, a także wysokim połyskiem powierzchni. Wytrzymałość na zginanie maleje ze wzrostem zawartości napełniacza, jednocześnie moduł sprężystości rośnie. Dla napełniacza o wysokim module, do jakich należy mika, jest to typowy efekt.

Mika obniża wytrzymałość na rozciąganie, wydłużenie i niestety udarność, ale jednocześnie powoduje wzrost temperatury mięknienia Vicata (tab. 3), która używana jest do wyznaczenia maksymalnej krótkotrwałej temperatury użytkowania materiału. Znaczący wzrost temperatury mięknienia jest typowy dla napełniacza charakteryzującego się wysokim modułem i stabilnością termiczną. Mika wydatnie zmniejsza szybkość palenia. Pomimo mniejszej udarności daje alternatywne rozwiązanie w otrzymywaniu kompozytów o dobrych właściwościach mechanicznych, przy jednocześnie niższej cenie i zmniejszonej palności.

Autor: Regina Jeziórska, Instytut Chemii Przemysłowej, Zakład Polimerów Konstrukcyjnych i Specjalnych.