Do usuwania zanieczyszczeń z form wulkanizacyjnych stosuje się także złoża fluidalne (zawiesinowe), w których formy odbierają ciepło od „omywającego” je medium. Są to metody, które nie powodują korozji i zapewniają dobrą kontrolę temperatury. Części formy oczyszcza się wstępnie w złożu fluidalnym, w temp. 500°C,a następnie schładza się je w łaźni wodnej o temperaturze 85°C. Końcowy etap polega na czyszczeniu mechanicznym np. za pomocą strumienia wody z pyłem szklanym.

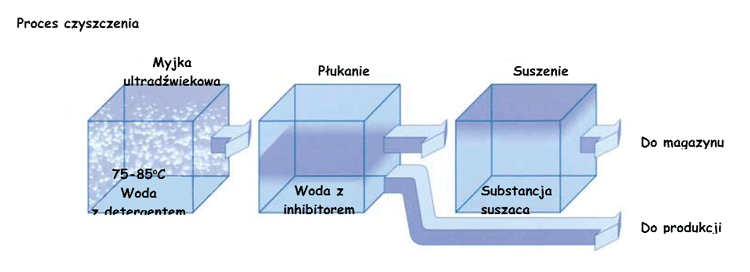

Metoda ultradźwiękowa polega na zanurzeniu formy w wannie wypełnionej wodą o temperaturze 75-85°C z dodatkiem detergentów (lub roztworem kwasu lub zasady - o ile łączymy metodę ultradźwiękową z chemiczną).

Generator dźwiękowy wytwarza w kąpieli fale dźwiękową o częstotliwości 25 lub 40 kHz. Fale te wskutek zjawiska kawitacji powodują wytworzenie w roztworze olbrzymiej ilości pęcherzyków pary, które usuwają zanieczyszczenia z powierzchni formy.

Najnowszą metodą czyszczenia form wulkanizacyjnych jest metoda z wykorzystaniem lasera. Technologia została opracowana przez firmę JET Lasersysteme z Huckelhoven z Niemiec. Pozwala ona na zautomatyzowanie procesu czyszczenia form do wulkanizacji opon i skrócenie przestojów o 75%. Obecnie system ten jest eksploatowany przez największych światowych producentów opon, m.in.: Continental.

Stosowane są dwa rodzaje rozwiązań technicznych dla produkowanych urządzeń. Pierwsze stanowi przenośna jednostka, która może być używana do oczyszczenia gorącej formy na stanowisku pracy.

Drugim rozwiązaniem jest stanowisko z laserem, które umożliwia oczyszczenie mniejszych form po ich uprzednim zdemontowaniu. Usuwanie zanieczyszczeń za pomocą lasera nie powoduje uszkodzeń powierzchni formy, ponieważ jej metaliczna powierzchnia odbija i rozprasza wiązkę promieniowania. W rezultacie, nie ulegają zniszczeniu fragmenty grawerowane (żłobienia lub wypukłości).

Firma JET twierdzi, że metoda z zastosowaniem lasera pozwala ograniczyć przestój prasy z 8-16 godzin do 3-4 godzin, o ile forma wulkanizacyjna jest czyszczona bez demontażu. Sugeruje nawet, że w związku z tym formy można czyścić z większą częstotliwością, aby poprawić jakość i wygląd produktów.

Jeżeli jednak forma musi być wymontowana z prasy i czyszczona poza ciągiem produkcyjnym, na przeprowadzenie wszystkich operacji z tym związanych potrzeba około 15 godzin (w tym 10 godzin przestoju prasy - schłodzenie/rozgrzanie).

Aby wyczyścić formę, operator musi ustawić jednostkę z laserem obok prasy wulkanizacyjnej z zabrudzoną formą i ręcznie umieścić głowicę czyszczącą wewnątrz formy. Każda część formy wulkanizacyjnej czyszczona jest w odrębnym cyklu, więc operator musi zmienić położenie głowicy.